自動車の窓ガラスが鏡に! 産総研が調光ミラーシートを開発:アニメやSFドラマでよく出てきます

産業技術総合研究所(産総研)は、自動車などの窓ガラスを、透明な状態から鏡の状態に切り替えられるガスクロミック方式の調光ミラーシートを開発した。従来のエレクトロクロミック方式の調光ガラスと比べて20倍の切り替え速度を実現している。

産業技術総合研究所(産総研)は2012年1月23日、自動車などのガラスを透明な状態から鏡の状態に切り替えられるガスクロミック方式の調光ミラーシートを開発したと発表した。自動車や建築物の窓ガラスなどに採用が始まっているエレクトロクロミック方式の調光ガラスの20倍の切り替え速度を実現するとともに、調光ガラスにした場合の厚みや水素ガスによる爆発の危険性、製造コストといったガスクロミック方式の課題もクリアしたとしている。

⇒「nano tech 2013」での実演デモはこちら【映像あり】

自動車や建築物の省エネに役立つ調光ガラス

通常のガラスは、可視光以外に熱も透過するため、自動車や建築物の断熱性を低下させる一因になっている。これに対して、光の透過率とともに熱の出入りも制御できるのが、調光ガラスである。調光ガラスを窓ガラスとして用いて、断熱性を向上できれば、暑い夏や寒い冬に空調の効果を高められ、省エネルギーにつなげることができる。

調光ガラスとして代表的なのが、ITO(酸化インジウムスズ)などの透明導電膜で電流を流して透過率を制御するエレクトロクロミック方式である。5層程度の多層膜を蒸着する必要があるなど構造が複雑なため高コストになると言われている。また、透過率を低減しようとすると光を吸収するように変化するため、暑い夏に外光による温度上昇を避ける用途で使用する際には、温度上昇した調光ガラスから室内に熱が再放射されるという問題もあった。

ガスクロミック方式の課題

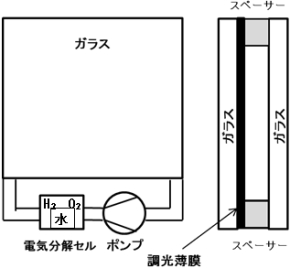

これに対してガスクロミック方式は、ガスの注入によって透明状態と鏡状態で相変化する調光ミラー薄膜を用いる。調光ミラー薄膜を形成した調光シートを貼り込んだガラスともう1枚のガラスの間にスペーサーを使って作りだした空間にガスを注入すれば、相変化が起こるという仕組みだ。水素ガスを注入すれば、調光シートが鏡状態から透明状態に、酸素ガスを注入すれば透明状態から鏡状態に切り替わる。水素ガスと酸素ガスは、水の電気分解で発生させる。

ガスクロミック方式は、エレクトロクロミック方式よりも構造が簡素で、状態を切り替える速度が大きさに比例しないことが特徴。ガスクロミック方式は、マグネシウム・ニッケル合金やマグネシウム・イットリウム合金などのミラー薄膜を用いる場合、透過率を低減する際に光を反射する鏡になるので、エレクトロクロミック方式の熱の再放射という問題もない。

ただし、従来のガスクロミック方式は、ガスを注入する空間の厚さが数mmあるため、大量のガス交換が必要になる。例えば1×1mサイズで、空間の厚さが5mmだとすると、容積は5リットルにもなる。5リットルの空間を水素ガスや酸素ガスで置換するには、電気分解で使用する水の量も多くなり、ガスを注入するポンプも別途必要になる。これだけ大量の水素ガスを使うので、爆発の危険性も考慮しなければならない。2枚のガラスを使うため、自動車の窓ガラスなどに適用することも難しかった。

切り替え速度はメートルサイズで30秒

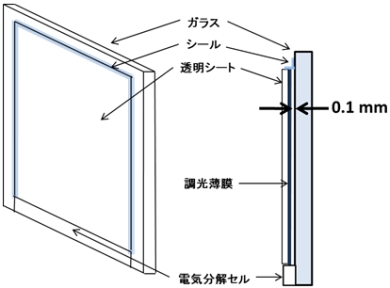

今回産総研が開発した調光ミラーシートは、これらのガスクロミック方式の問題を解決している。数mm程度の厚みの空間を作るために2枚のガラスを用いていたことについては、調光ミラーシートの縁をシール材を使ってガラスに貼り付けた際にできる厚さ0.1mm程度の空間でも、ガスを注入して調光を行える方式を開発して対処した。この場合、調光ミラーシートの縁以外のいたる所でシートとガラスが局所的に接触しているものの、2枚のガラスを用いる従来のガスクロミック方式と同様の切り替えが行えるという。

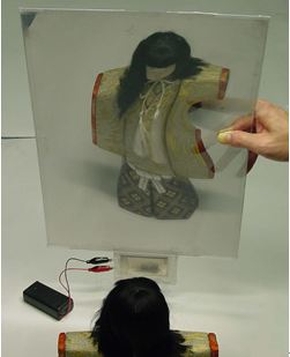

空間の厚みが0.1mm程度になったことで、注入するガスの量も大幅に少なくなった。先述した1×1mサイズであっても、ガスの注入量は約100cm3で済む。このため、水タンクなどに用意した水ではなく、空気中の水蒸気を電気分解して得た少量の水素ガスでも切り替えを行える。電気分解用の高分子膜に3V程度の電圧をかけるだけで水蒸気から水素ガスを発生させられるので、電池でも駆動させられることも利点となっている。

さらに、注入した水素もすぐに調光ミラーシートの薄膜に吸収されるため、空間内にはほとんど水素が残らない。このため、水素の漏えいによる爆発などの危険性もなくなった。

切り替え速度が速いというガスクロミック方式の特徴も確保している。エレクトロクロミック方式の場合、メートルサイズのガラスで最速でも10分程度かかる、これに対して、産総研のガスクロミック方式調光ミラーシートは、その約20倍となる約30秒程度で透明状態への切り替えが完了する。

エレクトロクロミック方式の調光ガラスが通常5層の薄膜から成り、全体の厚みが1μm程度在るのに対して、産総研の調光ミラーシートは薄膜部分が2層で、全体の厚みも100nm以下となっている。薄膜の層数、膜厚が薄く、成膜速度の速い金属薄膜だけを使用しているため、エレクトロクロミック方式よりも大幅なコスト削減が可能になる。

今後、産総研は、切り替えを繰り返し行った場合の耐久性の評価を進める。さらに、最も遮熱効果の大きい自動車のフロントガラスや、建物用の大型窓ガラスへの適用を目指すとしている。

なお、技術の詳細は、2013年1月30日〜2月1日に東京ビッグサイトで開催される「nano tech 2013」で展示、発表される予定だ。

関連記事

ナイトライダーEVが発売、完全受注生産で価格は1280万円

ナイトライダーEVが発売、完全受注生産で価格は1280万円

米国の人気ドラマ「ナイトライダー」に登場するスーパーカー「ナイト2000」の電気自動車(EV)が発売された。 ガラスと樹脂で作った電池、リチウムを超えるのか

ガラスと樹脂で作った電池、リチウムを超えるのか

イーメックスはリチウムイオン二次電池と似た新型電池を開発した。「高分子・ガラス電池」と呼ぶ。20年以上利用でき、低コスト化が可能だ。さらに充電時間が数分と短い。これはリチウムイオン二次電池では実現が困難な優れた性質だ。どのようにして新電池を実現したのだろうか。 アルバックがExatec社と提携、樹脂ガラス製造装置の事業化へ

アルバックがExatec社と提携、樹脂ガラス製造装置の事業化へ

米Exatec社とアルバックは2010年7月、東京都内で記者会見を開き、アルバックがExatec社のプラズマコーティング技術を用いて樹脂ガラスの製造装置を事業化することで合意したと発表した。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

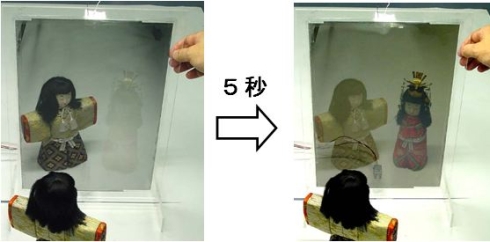

産総研が新たに開発したガスクロミック方式調光ミラーシートの試作品。サイズは37×26cmで、鏡状態から透明状態に切り替わるのに5秒しかかからない。 出典:産総研

産総研が新たに開発したガスクロミック方式調光ミラーシートの試作品。サイズは37×26cmで、鏡状態から透明状態に切り替わるのに5秒しかかからない。 出典:産総研 従来のガスクロミック方式調光ガラスの構造 出典:産総研

従来のガスクロミック方式調光ガラスの構造 出典:産総研 新開発のガスクロミック方式調光ミラーシートを用いた調光ガラスの構造 出典:産総研

新開発のガスクロミック方式調光ミラーシートを用いた調光ガラスの構造 出典:産総研 調光ミラーシートを張り付けるガラスによっては、柔軟性を持たせることも可能。電池駆動が可能なことも、用途を広げられる可能性を秘めている。 出典:産総研

調光ミラーシートを張り付けるガラスによっては、柔軟性を持たせることも可能。電池駆動が可能なことも、用途を広げられる可能性を秘めている。 出典:産総研