�v�������̃x�X�g�o�����X�A�����Ǝ蓮��8�F2�i��ҁj�F�R�`�J�V�I�̓O��I�ȋ��^�v�������i2/3 �y�[�W�j

���C���[�J�b�g���H�̎������Ɛݔ��̖��l�ғ�

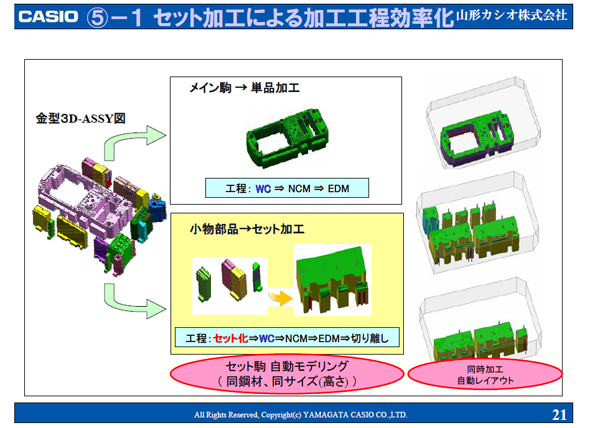

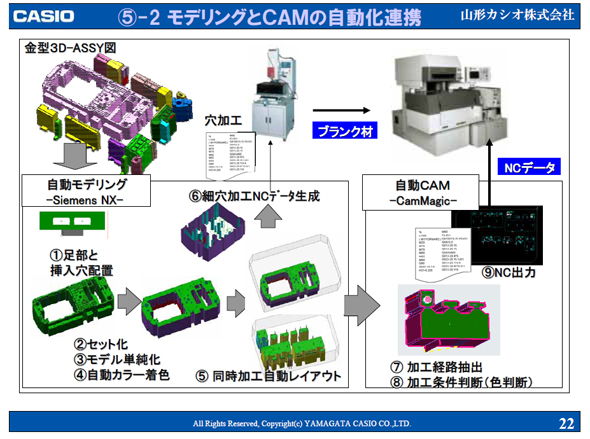

�@���i���`��镔���ł����i���܁j�삷�邽�߂̃��C���[�J�b�g���H�ɂ��ẮA�Z�b�g���H���̗p����������}�����B��Ȏd�g�݂́ACAD��CAM�̘A�g�ƁA���H�H���ɍ��킹�����{�b�g�̎�������A���[�N����������3�ƂȂ�B

�@���C���[�J�b�g���H��2�����̊O�`�f�[�^������������̂ŁA���H�O�Ɍ`��������ŒP��������i���������̌`�����蕥���j�B�`���P����������́A3�����P�Ɛ}�ɂ��炩���ߎw�����ꂽ�ʐ��x���ݒ肳��A�����ŐF�����\������B

�@������x�傫���̂���u���C����v�͒P�i���H���邪�A�����ȋ�ɂ��Ă͒P�i�ł��������Ή�����ƌ����������̂ŁA�ޗ��⍂���Ȃǂ��������i���܂Ƃ߂āu�Z�b�g��v�ɂ��ĉ��H����B�Z�b�g��́A�g�p����|�ނɑ����H�����̂悢�z�u�������ݒ肳���B

�@���H���̋@�O�i���ƃ��[�N�����̍�Ƃ̓��{�b�g�ɒS�������A�ő��72���Ԃ̖��l�ғ����\�Ƃ����BNC���H�@�ɂ��Ă����{�b�g�����Ă���A�H��������ꕔ���l�Ŏ��{����Ă���B

�@������̉��H�@���A2��̓������H�@�̊ԂɃ��{�b�g��z�u���č�Ƃ����Ă���̂��������B���{�b�g��2��z�u���č�ƘA�g�����邱�Ƃ�����B

�@���̂悤�ȃ��{�b�g�ɂ�鎩���V�X�e���́A�R�`�J�V�I���Ǝ��ŊJ�����Ă���B���[�J�[�Ɉ˗��������ЊJ���ɂ��邱�ƂŁA�v�����_��ȑΉ��ƃR�X�g�_�E�������Ȃ��Ă���B

�@�Ȃ����Ђ̐��Y����ł́A���u�̏�l�b�g���[�N�o�R�ŏW���Ǘ�����A�G���[���N����A�����ɒS���҂ɖ����ŘA���������d�g�݂ƂȂ��Ă���B����ĉғ����Ă��鑕�u���Ƃɐl������t���Ă���K�v���Ȃ��B

����3�����v���̏���

�@���ۂɉ��H���ꂽ���^�̐��x�𑪒肷��3�����v���Ŏg�p����p�X�i����ӏ��⏇�ԁj�́ANC�f�[�^�Ɠ����o�͂����B����f�[�^��EXCEL�f�[�^�Ƃ��ēf���o����A�����ɓ\��t����ꂽXVL��3�����f�[�^�ƂƂ��Ɍ��ʕ]�����\���B�v�f�[�^�Ǝ����f�[�^�͎����ƍ����\���B

Copyright © ITmedia, Inc. All Rights Reserved.

���J�v�̋L�������L���O

- ���U�͂Ȃ��N����H�@�ˁ|�}�X�n�Ɠ`�B���ōl����

- �Ȃ��u�ŐV�̗D�ꂽ�Z�p�v������Ŏg���Ȃ��̂�

- �uMacBook Neo�v�͍��z�����łȂ��A���ɂ��D����

- �v�҂̎v�l���~�߂Ȃ��Ƃ������_

- 3D�v�����^�p���x���ޗ��uToughONE�v�̑Ή��@������^���f���֊g��

- �y���x��4�z�}�ʂ̌����@�̕\�L���U������I

- �剞�͂ƃ~�[�[�X���͉͂����Ⴄ�̂��@�u���́v�ōl���鋭�x�v�̊�{

- �_�C�����̒����^���ʒT���ԁuYAOKI�v�A������܂̖{�܂����

- �L���m���A32�N�A����iF DESIGN AWARD����܁@���܂ɑS�g�pX��CT�f�f���u���I�o

- �ό`�ߋ�璅�z��ICOMA�uTATAMEL BIKE�v��iF DESIGN AWARD 2026�����

���C���[�J�b�g�������̊T�v

���C���[�J�b�g�������̊T�v ���C���[�J�b�g���H�@�̎������Ǝx���V�X�e��

���C���[�J�b�g���H�@�̎������Ǝx���V�X�e�� ���H�@�̂��ō�Ƃ��鉩�F�����{�b�g

���H�@�̂��ō�Ƃ��鉩�F�����{�b�g 2��̃��{�b�g�̘A�g�F�ʐ^���ƕ�����Â炢���A�������ɕʂ̃��{�b�g�������ƌ�����B

2��̃��{�b�g�̘A�g�F�ʐ^���ƕ�����Â炢���A�������ɕʂ̃��{�b�g�������ƌ�����B �H��̒������ŁA���u�̃X�e�[�^�X���ꗗ�ł���B

�H��̒������ŁA���u�̃X�e�[�^�X���ꗗ�ł���B