�v�������̃x�X�g�o�����X�A�����Ǝ蓮��8�F2�i��ҁj�F�R�`�J�V�I�̓O��I�ȋ��^�v�������i1/3 �y�[�W�j

���������ߐM�����A�l�����炱�����o����t�����l��厖�ɁI ��҂ł́A���^�v�̒��ł��ʓ|�������G�W�F�N�^�s���v�̎��������Љ��B�܂����Ђ̃��j�[�N�ȐV�l���C�ɂ��Ă����グ��B

�@�O���Ɉ��������A�R�`�J�V�I�i�R�`�������s�j�̋��^�v�E�����̎������ɂ��ďЉ�Ă����B�L���㔼�ł́A���Ђ�2005�N����n�߂��A�V���Ј����u�y���݂Ȃ���A�ꂵ�݂Ȃ���v���g�ދ[���I�Ȑ��i�J���v���W�F�N�g�i�V�l���C�j�ɂ��G�ꂽ�B

��������������G�W�F�N�^�s���I����y��

�@���i�����^������o�����߂̃G�W�F�N�^�s���̐v�́A���^�v�S�̂̃t���[�ɐ�߂銄�����傫���B����Ď��������傫�������Ă���ӏ��Ƃ�������B�������A���̃t�F�[�Y�́A�������ƂȂ�B

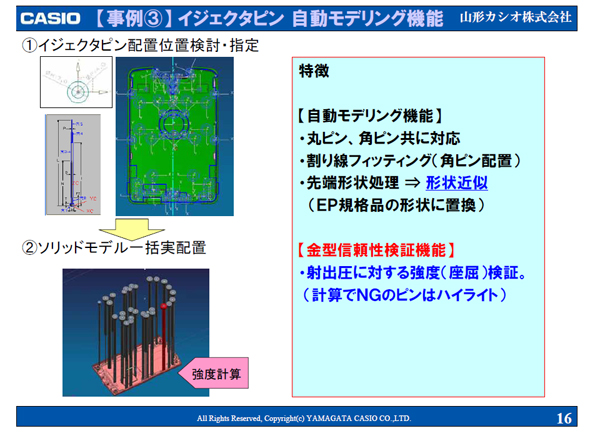

�@�G�W�F�N�^�s���v�́A�v�Ҏ��g���l����ׂ��ӏ��ƁA�W�����E���������č\��Ȃ��ӏ��ɕ��ʂł���B�Ⴆ�G�W�F�N�^�s���Ă�ʒu�́A���i�̑̍ق�@�\�ɑ傫�����E����邪�̂ɁA�������͍���Ȃ̂ŁA�v�҂����f����3�������f���Ɏw�肷��B����Ɋ�Â��āA�s���̔z�u���ނ̑I��Ȃǂ͎����Ōv�Z������B

�@�܂��ۃs���Ɗp�s���������I�肵�Ĕz�u���A���Ɋ����ɍ��킹���p�s���̃t�B�b�e�B���O�����s����B���̌�́A�G�W�F�N�^�s���̐�[�`������߂Ă����B

�@�ŋ߂�➑̂�3�����`������Ă��āA�������X���ł���B�s���̌`�������ɉ��킹�Ȃ���A�����Ƃ��ɕ��S���|���Ȃ��`��Ƃ���B�œK�Ȑ�[�`���]�ނȂ�A���̂���3�����`��ɂȂ��Ă��܂��B���̂悤�Ȍ`��̏ꍇ�A�G�W�F�N�^�s���͕W���i�ł͑Ή��ł��������ƂȂ邽�߁A�����ɂȂ�B

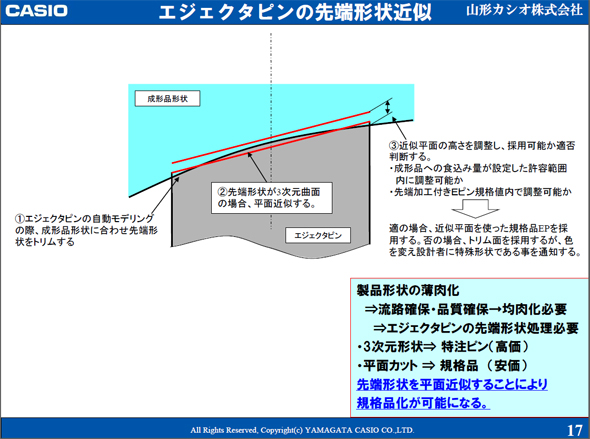

�@�R�X�g�𗎂Ƃ����߂ɂ́A�G�W�F�N�^�s���̐�[�`��͋ɗ͕��ʂɋߎ������Č����āA�ł������W���i�őΉ����邱�Ƃ��]�܂����B�n�C�l�b�g���[���h�́u���ʋߎ�����A���S���Y���v�𗘗p���āA���ʋߎ��������v�Z���A�W���i�������I�肷��B

�@�]���A�G�W�F�N�^�s���̐�[�`��ɂ����ẮA�v�҂��W���i�̌��1�{1�{���������Ă����B�����Ɏ��E�����Ȃ��A���邢�͐v���鎞�Ԃ��Ȃ��ꍇ�́A�����i�����邵���Ȃ������B��[�`��̕��ʋߎ����������������ƂŁA����܂ł̐S���I�E��ƓI�ȕ��ׂ��啝�Ɍ���A�����̐v�҂���Ƃ����B

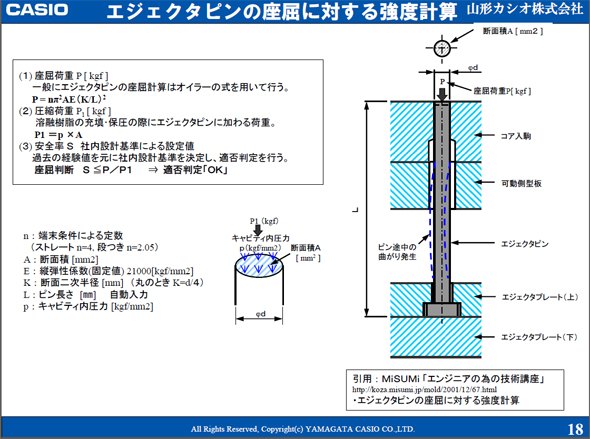

�@�ˏo���ɑ���G�W�F�N�^�s�����x�i�����j�������v�Z����BNG�ӏ��́A��ʂ�3�������f���Ƀn�C���C�g�\�����Ă����B���̑�́A�ꍇ�ɉ����đ��푽�l�ł��邱�Ƃ���A�v�҂����f����悤�ɂ��Ă���B�����̎����v�Z�̃��W�b�N�ɂ��ẮA���̐}���Q�Ƃ��Ăق����B

Copyright © ITmedia, Inc. All Rights Reserved.

���J�v�̋L�������L���O

- �����@�B�Ȃ̂�1���@��OK�A2���@��NG�@�v�҂�Y�܂���g�Č����Ȃ��s��h

- �`��ƃ��{�b�g�̎�����ʉ�����PSYONIC�̃o�C�I�j�b�N�n���h�uAbility Hand�v

- NVIDIA�ƃ_�b�\�[��CEO�Βk�@�Y��AI��Ս\�z�Ő헪�I�p�[�g�i�[�V�b�v����

- �����x3D�X�L���i�[3�@����A����������������x��

- �v�҂��x����3��AI���z�R���p�j�I���@�T���~�Ȋw�~�����Ő��i�J����

- ��3.5kg�̗͂őł�������蓮�����p���`�v���X

- ���x�v�̏o���_�@�g�v�Z�h����ɍl����ׂ����ƂƂ́H

- �y���x��4�z�}�ʂ̌����@�̕\�L���U������I

- �ߘa�ł̌��N�T���_���H�@�ہA���o������uNike Mind�v���C�ɂȂ錏

- �����̊�u�f�[�^���v�𗝉����悤

���^�ɃZ�b�g���ꂽ�G�W�F�N�^�s��

���^�ɃZ�b�g���ꂽ�G�W�F�N�^�s�� ���ʋߎ��A���S���Y���̊T�v

���ʋߎ��A���S���Y���̊T�v

�����̌v�Z���@�i�ꕔ�A�~�X�~�̃T�C�g������p�j

�����̌v�Z���@�i�ꕔ�A�~�X�~�̃T�C�g������p�j