電気自動車「シボレー・ボルト」を解剖、電力システムの秘密に迫る:製品解剖(2/3 ページ)

高度な制御とモニタリングを実装

ボルトのバッテリーパックは、物理的な構成が複雑なことに加えて、高度な制御とモニタリングの機能を備えていることが特徴だ。Scott-Thomas氏の分析によれは、ボルトには約100個もの車載マイコン(ECU)が内蔵されており、それらが代表する電子システムで車両価格の40%を占めるという。これらのマイコン群の組み込みソフトウェアは1000万行に近い規模に達する。これは、Boeingが製造する旅客機「ボーイング787ドリームライナー」の制御ソフトウェアの800万行を超える規模だ。

バッテリーパック自体については、長寿命の達成が大きな目標になるとScott-Thomas氏は指摘する。GMはこの目標に向けて、バッテリーパックの温度変化を華氏2度(約1℃)以内に収まるように制御するとともに、全セルの経時劣化が同じペースで進むように、セル間の充電量のばらつきを抑える工夫を施した。さらにこの制御ソフトウェアには、製造に起因する各セルの特性ばらつきや、エージング時の各種特性についても、影響を抑える機能を盛り込んでいる。

例えば、充電の際には各セルの電圧をモニターし、全セルの充電量が同じになるように制御する。具体的には、設定した充電量にあるセルが他のセルよりも早く達すると、そのセルの両極間にシャント抵抗を接続し、他のセルが規定の充電量に達するまでの間、そのセルが過剰に充電されないようにする仕組みである。ただし「これらの制御とソフトウェアのレベルについては、評価することが難しい」(Scott- Thomas氏)。ボルトのコントローラは、バッテリーパックの電圧と温度を毎秒10回の頻度で測定し、500項目におよぶ診断に基づいて制御を実行する。しかもこの制御は、車が休止中している間も続く。

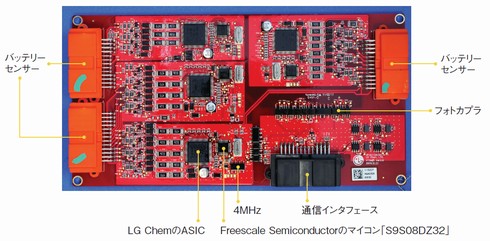

バッテリーの電気的インタフェースとモニターの機能を統合したモジュールが、バッテリーパック前部の上側に取り付けられている。このモジュールはモニタリング回路を実装したボードを4枚備えており、それぞれがバッテリーパックの4つのモジュールの1つに対応する(図2)。このボードはオレンジ色で、それからもこのボードが高電圧を扱っていることが分かる。

各ボードに搭載されている半導体チップは、Freescale SemiconductorとLG Chem、STMicroelectronicsが供給している。そのうちLG ChemとSTMicroelectronicsのチップは、BCD(Bipolar CMOS DMOS)プロセス技術で製造したものだ。

図2 バッテリーインタフェース/モニター用ボード このボードは、バッテリーパックのセルの温度と電圧を測定し、外部に通知するモニタリング機能を備える。測定結果はまず、デジタル化してマイコンに送る。次にそのデジタルデータを、絶縁用のフォトカプラを介して、インバータモジュール内のメインマイコンにつながるバスに流し込む仕組みだ。出典:Munro & Associates (クリックで画像を拡大)

図2 バッテリーインタフェース/モニター用ボード このボードは、バッテリーパックのセルの温度と電圧を測定し、外部に通知するモニタリング機能を備える。測定結果はまず、デジタル化してマイコンに送る。次にそのデジタルデータを、絶縁用のフォトカプラを介して、インバータモジュール内のメインマイコンにつながるバスに流し込む仕組みだ。出典:Munro & Associates (クリックで画像を拡大)なおボードの色は、青色が中電圧用、緑色が低電圧用を示している。各セルのコネクタには複数の検査員のマークが刻印されており、製造過程の各段階で品質をチェックしていることが読み取れる。

バッテリーを正確に動作させるのは容易ではない。各セルの出力電圧を数mV以内の精度で測定する必要がある上に、その電圧の絶対値はグラウンド電位から見ると数百Vに達するのだ。ボード上の部品レイアウトや配線パターン、グラウンド面を慎重に設計するとともに、電気的な絶縁も適切に施さなければならない。Scott-Thomas氏の分析によれば、今回解剖したボルトの設計は、まだ最終形態に至っていない途中段階のものである。将来に新方式のセルやバッテリーパックを導入したり、電子回路や制御系を変更したりしやすいように、柔軟性の高いモジュール構成を採用しているという。

この車両からは、解剖チームが予期していなかったバッテリー関連モジュールも見つかった。運転席側のダッシュボードの下にある標準的なオンボード診断ポートの他に、助手席の下にもう1つ別のモジュールが取り付けられていた。そのモジュールには、バッテリー動作とハイブリッド動作を診断するためのコードが収められており、整備を担当するサービスマンがそれにアクセスする際に使う接続ケーブル用コネクタがあった。

充電システムの不思議な配置

バッテリーパックに蓄えるエネルギーは、走行中に回生ブレーキで発生させる他に、標準装備された110V電源の充電器あるいはオプション装備になる220V電源の充電ステーションを使って、外部の電力網から取得する。

220V充電ステーションは急速充電用であり、認可を受けた電気作業者に設置を依頼する必要がある。110V電源の家庭用充電器は電装品メーカーのLearが製造するもので、内蔵のパワーエレクトロニクス回路とソフトウェアの制御によって、プラグ差し込み先回路の接地が不十分な場合には充電が始まらないようになっている。この制御は、充電器のリレー/モニタリング回路がバッテリーパックおよび車載モニターシステムと通信することで実現した。なお前述の通り、外部電源からのAC電力をバッテリー充電用のDC電力に変換する車載システムには、冷媒回路が備えられている。

充電器と接続するには、左側のフロントフェンダーの上部の、ドアの後方(ドア取り付け側)にある標準型レセプタクルにケーブルプラグを差し込む。Scott-Thomas氏によると、この接続用ユニットの分解作業から、GMが設計の細部にわたって配慮していることが明らかになったという。具体的には、コンデンサやコモンモードチョークなどの高電圧部品を発泡剤で絶縁するとともにテープで固定し、振動の多い環境における信頼性と保護を実現している。さらに、配線も丈夫でしっかりしており、構造的な冗長性も持たせている。

Steier氏は、充電器の構成に不思議な特徴を見つけた。充電器用レセプタクルが左側のフェンダーの上部に設けられているのに対し、レセプタクルから入力を受ける充電用インバータは右側ヘッドライトの下にあるのだ。すなわち両者は車両の左右に離れている。これと同様に、エンジンについてもそれ自体は車両の右側に配置されているのに、ガソリンエンジンのコントローラは車両の左側に取り付けられていた。このような配置では、双方を同じ側に配置する場合に比べて、配線の重量が大きくなってしまうはずだ。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク