成形要件のマトリクスで設計の方向を定めよう:機械設計者のための樹脂流動解析入門(6)(2/2 ページ)

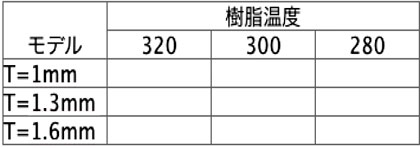

早速、表組みを作成します。確認したいのは、ウェルドライン発生に関する要因です。例えば、充填パターンを乱す主原因は、薄肉部の肉厚なのか、それとも樹脂の温度の低下なのかを探ってみましょう。この2つの傾向が大まかにでも把握できれば、おのずと対応策も見えてくるはず。そこで表組みの縦軸に肉厚を取り、横軸に樹脂温度を設定しました。そして、肉厚は基準となる1.0mmから1.3mm、1.6mmと0.3mm刻みで厚くしていき、樹脂温度は基準300度を中心に320度、280度と、上下40度の幅を取るようにしました(図C)。

4. マトリクスを利用しながら解析

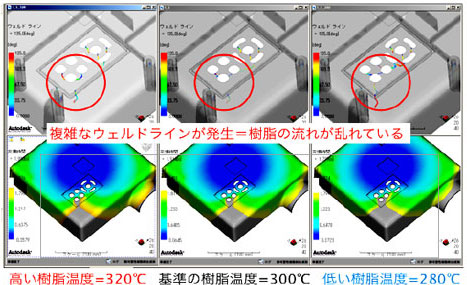

では、前項で設定した条件に基づき、早速解析を進めていきましょう。まず、凹部の肉厚が1.0mmのモデルを使って、樹脂温度を高温(320度)、基準温(300度)、低温(280度)と3パターンでシミュレーションしてみます(図D)。

結果はご覧のとおり、この肉厚1.0mmのままでは、樹脂温度を基準温度より高めても、複雑なウェルドラインが消える気配(図D上段)はありません。充填解析を見てみると(図D下段)、やはり樹脂温度にかかわりなく充填パターンは乱れたままで、改善された様子はありません。

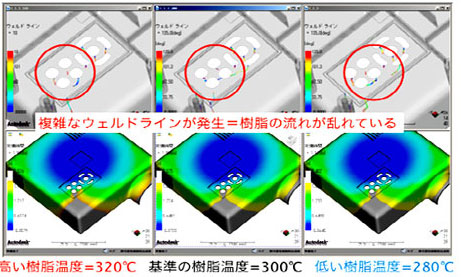

次は凹部の肉厚を1.3mmにしてみましょう(図E)。

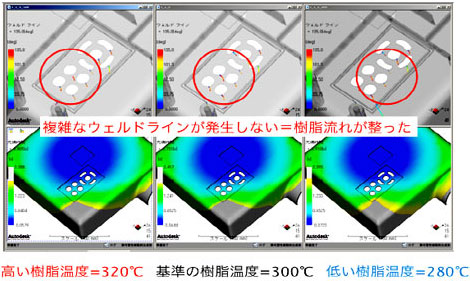

しかしウェルドラインははっきり残り(図E上段)、樹脂温度にかかわりなく充填パターンにも大きな変化はありません(図E下段)。最後は、マトリクスに準備した最厚の1.6mmまで凹部の肉厚を厚くしたモデルです(図F)。

見ると、この厚さでは300度から320度まで樹脂温度では、複雑なウェルドラインが一気に解消されました。

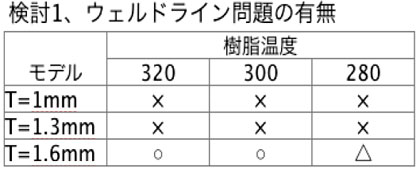

以上の結果を基に表組みを埋めていきます。図Gがウェルドラインの有無に関する検証のマトリクスです。

図Gより、複雑なウェルドライン発生を抑えるには、凹部の肉厚は1.6mm以上の厚みを持たせ、樹脂温度は300度以上が望ましいことが分かります。

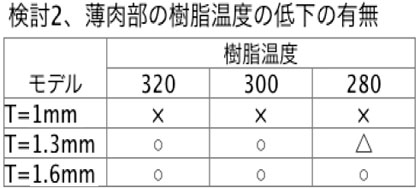

また、図Hの樹脂温度低下に関するマトリクスによると、厚さ1.3mm以下で樹脂温度280度以下になると、薄肉部の樹脂温度が著しく低下し、成形性に問題が生まれるようです。

以上から、肉厚1.6mmをこのモデルの設計値とすることで、高い設計品質を実現できると判明しました。

このように温度と肉厚、圧力などが複雑に絡み合う樹脂成形も、条件を変えながら解析を繰り返し、マトリクスにまとめることで、目指すべき方向性を見いだせることが分かります。中には、解析を使わずに方向を見いだす熟練者の成形技能士もいますが、彼らは部品の肉厚変更(設計変更)は行えず、樹脂温度や圧力など限られた手立てしか持っていません。そして、その少ない手段で安定した生産を行うには、やはり最適化された設計品質の高い形状が望ましいのです。設計者が解析を用いて事前検討すべきであるのはそのためです。そして、それさえ行えば、熟練者の成形技能士や金型技術者とも対等に言葉を交わし、検討を行えるはず。――それこそが「解析を上手に使う」ということなのです。

用語説明

- エアートラップ:キャビティ内部に入り込んだガスのこと。このガスが排気されないまま樹脂内部にとらわれてしまうと、これが発火して汚点や焼けなどの表面不良、成形品内部のボイドやバブル、ショートショットなどの成形不良を引き起こす場合がある。

◇

機械設計者のための樹脂流動解析入門はこれにて完結です。ご愛読ありがとうございました。(編集部)

Profile

執筆・構成:柳井 完司(やない かんじ)

1958年生まれ。コピーライター、ライター。建築・製造系のCAD、CG関連の記事を中心に執筆する(雑誌『建築知識』『My home+』(ともにエクスナレッジ社)など)。

監修・資料提供:オートデスク マーケティング 笹谷 一志(ささや かずし)

◎併せて読みたい「CAE」関連ホワイトペーパー:

» 横浜ゴムのタイヤ開発を推進する“AI×CAE×ヒト”による三重奏

» 設計者が実施すべき解析“3つ”のポイントと最新CAE技術動向

関連記事

設計者CAEとは何なのか

設計者CAEとは何なのか

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者CAEについて考える。 材力とFEMをシッカリ理解して、シッカリ解析!

材力とFEMをシッカリ理解して、シッカリ解析!

小難しい有限要素法を数式を使わずに解説する。まずは有限要素法の歴史を振り返り、解析の基本的な考え方を確認。 CAEは高度化と簡易化に分かれる、生産技術CAEも充実

CAEは高度化と簡易化に分かれる、生産技術CAEも充実

「第26回 設計・製造ソリューション展(DMS2015)」では、VDI環境でのCAE実施や、高度な解析が社内でも使えるようになるなど、一層CAEの利用範囲の拡大が感じられた。 設計者CAEについて、また考え始めよう

設計者CAEについて、また考え始めよう

2017年はCAE関連企業の買収が進み、設計者CAEというキーワードが再び注目されだしている。2018年も設計者CAE関連の技術の進化に注目していきたい。 「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

「ないと困るなら、復活させればいい」――本当に役に立つCAEの導入方法とは

CAEの導入効果は意識して示さなければ外部から見えにくい面もある。またともすればツールの導入ばかりに力が入ってしまい、効果の検証が後回しになってしまうこともある。その問題を解決しようと、いったんCAEの専門組織を凍結してしまうという荒療治を行ったのがオムロンだ。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 幾何公差の基準「データム」を理解しよう

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 3σと不良品発生の確率を予測する「標準正規分布表」

- 強度設計の出発点 “計算”より先に考えるべきこととは?

図C マトリクスの例

図C マトリクスの例

図G T=1.6mm以外はウェルドラインの問題が発生する

図G T=1.6mm以外はウェルドラインの問題が発生する  図H T=1.3mm以上の肉厚があれば、樹脂温度低下の問題は発生しない

図H T=1.3mm以上の肉厚があれば、樹脂温度低下の問題は発生しない