いま日本企業に必要なのは“CLO”の生産物流戦略:モノづくり最前線レポート(18)

ボトルネック工程割り出しと最適スケジューリングのための秘けつとは。グローバルサプライチェーン全体の最適化を実現するために必要なCLOの役割も再認識しよう

2010年4月23日、ベルサール八重洲(東京)を会場に、「Asprova Live in 東京」が開催され、生産工程の清流化に取り組む事例や最新の生産物流についての講演が行われた。本稿では当日の様子を紹介していく(編集部)

「いかにシンプルに計画できるか」がスケジューラ導入成功のカギ

イベントに登壇した東芝 モノづくり変革センター 研究主幹 兼 経営変革エキスパートの古賀 康隆氏は、東芝のモノづくり改善の事例とともにスケジューラ運用のポイントを紹介した。

製品の価値はどこにあるか。古賀氏が「表層的な意味では商品そのものの価値や価格となるだろうが、より深層の部分ではそれは、原価であり、品質、供給力を意味する」というように、購買行動の表面上の動機付けは機能やデザインなど購買行動の付加価値であり、その付加価値に連動して評価される価格が重要だ。そうした表層上の価値を支えるものは何かというと、原価低減、品質向上であり、欠品や供給過多を回避できる、市場を理解した供給コントロールである。古賀氏はこのうち、深層部に位置付けられる、原価・品質・供給力といった要素の中で「供給力」に着目した改善策を推進しているという。

古賀氏は材料購入、中間品、完成品と各フェイズのポイントごとに流れをコントロールすることを重視した。それぞれのフェイズのボトルネック工程をコントロールする、という視点に立ち、納期順守率を向上させる施策だ。

従来、スケジューラに任せていた範囲は組み立て工程以降のものだったため、それ以前にあるジョブショップ型の工程でのスケジューリングが十分に行われていなかった。古賀氏は、ジョブショップ型工程を含めたライン全体のスケジューリングによって完成日時ベースでの管理精度を高める手法を試みている。

ボトルネック工程が明確な場合はストレージ滞留品の装置投入割り付け指示の作成を行い、中間在庫を明確化し、ミックス生産のようにボトルネック工程が明確でない場合はシミュレーションを行うことでボトルネック評価を行い、ボトルネックポイントを明確化する作業を行ったという。

スケジューリング精度を高める際のポイントとして興味深かったのは、システム導入を成功させる秘けつが、副資源を考慮しないという点だったことだ。

生産工程の各々のポイントで発生する副資源を考慮すると、それだけで検討すべき要素やバラツキの発生する要素が多数含まれてしまうことになる。こうした不確定の要素は言い換えればスケジューリングを成功させるという視点からはリスク要素でしかない。

「いまやスケジューラは単なる日程管理機能を提供するものではなく、非常に多機能。それらを最初から駆使しようと考えてしまうと失敗します。まずはシンプルに考えること。ごくシンプルな内容で導入し、必要があればそこからオプショナルな機能を活用していくようにしないと問題が複雑になり、プロジェクトは失敗してしまいます」(古賀氏)

IBMの考える「ロジスティクス・イノベーション」 ロジスティクスは物流にあらず

続いて登壇した日本IBM 戦略コンサルティンググループ SCM/ロジスティクス コンサルティング アソシエイト・パートナー 毛利 光博氏は、米国を発祥とする「ロジスティクス」概念の変遷と日本の「物流」の違いから、ロジスティクス戦略の重要性を紹介した。

毛利氏いわく、「1990年代以降、欧米の産業構造が変化し、3国間輸出などが活発化したため、日本の各企業もこれに対応する動きがあったが、これらはあくまでも『国際物流』。グローバル化はできたものの、そこにサプライチェーン管理やロジスティクス戦略があったとはいえない」という。

翻って米国の状況はどうかというと、「多数のサプライヤを抱えた各メーカーが、複雑過ぎる調達の流れをコントロールすべくサプライチェーンマネジメント理論を追求していった。米国は1980〜1990年代で、3PL化を通じて製造の発展的縮小とロジスティクス強化を進めていった」という。

「一方の日本企業では、ロジスティクスに単なる物流としての意味しか見いだしていない。物流の担当者は非常に経営に有効な情報を持っているにもかかわらず、重視されてこなかったように思えてならない」(毛利氏)

30年前のロジスティクスの複雑性を1とした場合、現在は実にその1431倍の複雑性を持っており、巨大で手間の掛かる「ブラックボックス」になってしまっているという。

IBMの独自調査によると「会計システムが正確に把握できている物流費は実態の1/2」「1企業当たりのグローバルの物流費把握には平均して約2カ月が必要」という恐ろしい状況になっているのが実態だ。

特に日本企業の場合に多いのが、海外拠点では販売・製造のみを行い、ロジスティクスは「丸投げ」にしているケースで、グローバルロジスティクスについての責任部門を設置している割合は全体の5%程度しかないことだ(IBM調べ)。

あたかも“名ばかりロジスティクス担当部門”のような日本の現状

3PL化によるロジスティクス戦略を明確に打ち出してきた米国製造業と比較して、日本企業はロジスティクスに対する理解が少なく、単なる物流管理業務を行っているだけであったり、縦割り分業のため、実際のロジスティクス相当の業務を事業部単位で重複して抱えているケースが目立つ。

このため、名称ばかりがロジスティクスとなっているものの、戦略性を持った動きができにくい体制となっているという。

「日本企業ではほとんど存在しないが、欧米企業ではロジスティクスの責任者(CLO)が存在し、グローバルでロジスティクス戦略を立てている」(毛利氏)

日本企業も今後は企業体力を強化するためにもブラックボックス化しているグローバルロジスティクスの情報をタイムリーに吸い上げ、迅速な対応を実現する必要があるという。

経営にインパクトを与えるロジスティクスを実現するには、ビジネスを考慮したSCM実行系の適正なプロセスが実現すること、組織・地域横断的に効率化するための仕組みが必要だ。毛利氏によると、こうしたロジスティクスを戦略的に実行する際に要求されるスキルは以下であるという。

- 消費者を起点として原材料から商品、リサイクル物流に至る企業活動全般を効率化する能力

- 企業活動を広い視野で捉え、物流・商流・「情報流」・「金流」を併せた効率化を考える能力

- 物流およびロジスティクスを経営戦略として検討できる戦略機能

- 世界中のサプライヤから品質・コスト・納期で一番適した会社から購入できるグローバルソーシング能力

- 複数企業の相互利益を調整していくコーディネート能力

- 高度なロジスティクス管理のノウハウ。多彩な経験と研究によって洗練された専門能力

- ロジスティクス関連のプロジェクトマネジメントや実行・評価できる能力

IBMは実行系と連動した「サプライチェーンネットワーク上のあらゆる情報をエンドツーエンドで収集し、その情報を基に必要なアクションをリアルタイムに行うためのWebベースの実行管理アプリケーション」であるSCEMシステムを提供している。

SCEMは、サプライチェーンの実行系(SCE)をサイトやドメインをまたいで統合・可視化し、重要計画・在庫計画などの計画系(SCP)、在庫資産管理や財務情報を扱う基幹系(ERP)と連動させる。

これにより、迅速な納期回答、積層中の緊急変更への迅速な対応、輸送能力不足への柔軟な対応、貨物集約による積載効率の向上など、取引顧客との間のスピーディな情報連携による顧客満足度の向上、費用を最小化した物流選択が可能となる。

また、実態と合致した物流費用を算出して各部門に配賦し、輸送手段ごとのタリフ(料金表)の一元管理による単価低減、部門横断的に管理できる利点を生かした単価低減の実現といったコスト削減効果も見込める。

加えて、統一した指標で評価することでサプライヤを育成したり、システムを利用したワークフロー管理によるコンプライアンスを確立するといった管理能力の向上効果が得られるという。

IBMでは1990年代からグローバルロジスティクスについてのノウハウを蓄積しており、このノウハウを基にしたコンサルティングサービスを手掛けている。毛利氏もそのコンサルタントの1人だ。

「効果的なグローバルロジスティクス戦略を考えているならぜひ問い合わせてほしい」(毛利氏)

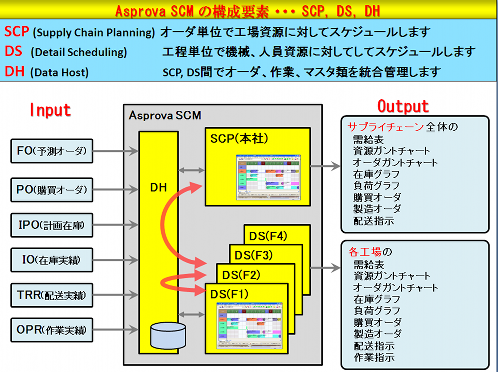

SCMを考慮したスケジューラ〜Asprova SCMが実現する生産物流の「清流化」

今回のイベントはアスプローバが新たに提供するAsprova SCMの紹介も行われた。各地域に分散する部材や中間在庫、物流センター在庫など、多段的な関係を持つサプライチェーンを包括的に管理し、最適化エンジンを用いて複数の制約条件や目的に対して最適解を提供するもの。2010年6月から一部機能の提供を開始し、同年12月には全機能の提供を目指すという。

同製品によって、半製品工場での作業の平準化、物流センターの在庫状況を見ながら計算するといった業務が自動化できる。また、所要作業時間計算や購買計画なども、同様の計算ロジックを用いて最適解を導く仕組みを持っている。

ライセンスは利用形態によって複数提供する。全体のラフスケジュールを検討するユーザー向けにはSCPライセンスを、詳細スケジューリングを行うユーザー向けにはAPSライセンスを、各拠点から集約したデータを管理するためのデータホストライセンスをそれぞれ提供する。

本社側で行われるSCP計画をベースに、APSの詳細スケジュールに落とし込みを行いMESなどの実行系で作業指示・出荷を行うという一連の流れをカバーする。

アスプローバは生産スケジューラのイメージが強いところだが、今回提供されるシステムは物流を生産ラインの一部として考慮したスケジューリングを行うことで、日程を起点にした在庫管理機能も提供することになる。拠点ごとにすでに導入されているスケジューラを拡張しながら統合していくことで無理のない情報統合と調整を実現できるような仕組みになっている。

同製品の一部機能は2010年6月から提供を開始する予定で、2010年末には予定されている全機能の提供を開始するとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク

Asprova SCMが提供する機能の概要(当日の発表資料から転載)

Asprova SCMが提供する機能の概要(当日の発表資料から転載)