インダストリアルエンジニアリングの重要キーワード:磐石なものづくりの創造−IE概論(2)(1/3 ページ)

本稿では、ものづくりの経営改善手法であるIE(Industrial Engineering:経営工学)の基礎知識について、その生い立ちから、基本的な手法とその用途、さらに改善実践での心構えなどを紹介する。

IEとは

前回のIE概論(1)「IEとはものづくりを改善する科学的アプローチ」では、主に製造業の経営活動の視点からインダストリアルエンジニアリング(IE:Industrial Engineering)活動の目的や役割について述べました。今回は、IEの本質的な意味について説明したいと思います。さらにIEについての理解を深め、今後の経営革新や現場改善の方向を定めるときの一助となれば幸いです。

このところ、経済状況の悪化の影響もあり、とりわけ製造業に対する原価低減の厳しさが増大していると感じています。例えば、昨今、雇用調整の在り方が問題となっていますが、派遣社員、臨時雇用社員やパートタイマーなどの非正社員の活用を中心とした現場も少なくありません。これも原価低減の1つの施策ともいえます。

このような雇用形態の異なる人たちが同じ職場で協力しながら働くという、かつてない職場環境の変化の中で、現場にかかわる人たちや現場管理者は、従来の知識やリーダーシップ、指導方法では対処していくことが難しくなってきています。

新しく、かつ難しい問題に対処する場合は、従来のハウツウだけでは対処できません。この場合は、問題の本質をしっかりつかんで対応していく必要があります。それ故、これからのIEの勉強を通して、ものづくりの基本を身に付け、1つずつ丁寧に対応していってほしいと願っています。現在は、近い将来の景気回復に備えた勉強をして現場力を高めておくには絶好の機会ではないかと思います。

激しく変化する市場環境への即応や他社より優位なものづくり技術を蓄積していくためには、生産の3要素である、Q(Qualify)、C(Cost)、D(Delivery)を含む「原価低減には終わりはない」という考えが重要ではないでしょうか。

ここで、大切なことは、IEに限らず、すべて業務に取り組む場合に共通することですが、自ら考える必要がある事柄については、まず、必要なデータを集めたうえで考えていくべき、ということです。「資料やデータなし」で考えるのは慎まなくてはなりません。

理論構築の習慣(クセ)は、必ず将来、その経験がプラスになって返ってくるものです。IEを一言で表現すれば「ものの見方や考え方」であるという側面も持っています。従って、このことが、IEはものづくり現場だけの手法ではなく、あらゆる産業や業務に活用できることから、「IEは皆の財産」といわれるゆえんがここにあります。

IEの指すものは何か

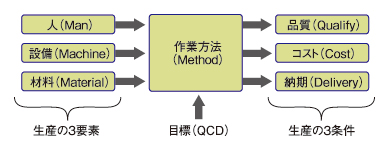

IEでは一般的に、設計・改良・改善しようとする対象が、人・材料・設備(3M:Man、Material、Machine)に関するもので、生産の3要素(3M)ともいわれます。IEは、この3Mを最も経済的に効率よく組み合わせて効果を上げていく活動といわれます。特に、3Mの人・材料・設備のそれぞれの要素について考えてみると、生産の3要素そのものが仕事の構成要素であることが分かります。ものづくりの生産システムの概念は、図1のとおりです。

つまりIEとは、さまざまな仕事について最も経済的なやり方(システム)を考え出していくことです。ここでいう「仕事」の意味は幅広く、現場の仕事から管理的な仕事も含め、大きさやレベルにおいて多種多様であるということです。

例えば、作業者(人)が旋盤(設備)を使って、アルミ材(材料)を切削してハウジングという部品を作る仕事の場合を考えてみましょう。

どうしたらこの仕事が最も経済的に早くできるかを、科学的に考えることがIEの本質です。

分析対象の範囲は先ほど説明した通り、人、設備、材料のすべてです。

さらに、生産の3要素、すなわち仕事は刻々と変化しているわけですから、こういう面からもIEは終点のない改善合理化活動であるといわれていることが納得できるのではないでしょうか。

ちなみに、アメリカのIE協会と日本インダストリアル・エンジニアリング協会のIEの定義を示すと次のようになっています。いずれの定義も、その意味するところは前述の内容と同じです。

IEの定義

アメリカのIE協会の定義

IEとは、人、材料、設備を総合したシステムの設計、改善、確立に関する活動であり、そのシステムから得られる結果を明示し、予測し、評価するために、工学的な分析、設計の原理、方法、手法と共に数学(統計)、物理学、社会科学の専門知識と経験をよりどころにして行うものである。

日本インダストリアル・エンジニアリング協会の定義

IEは、人、物、金、情報、時間などの経営資源を科学的な方法で有効に使い、市場が要求する商品とサービスを高品質で安くしかもタイムリーに提供すると共にそれを達成する人々に満足と幸福をもたらす方法を探求する活動です。

そのほかの各種機関がIEの定義付けを行っていますが、特に共通していることは、問題の取り上げ方、改善案の出し方が部分的ではなくて、総合的であるということです。例えば、現場の機械ラインを改善する場合でも、個々の工程にばかりに気を取られて、ライン全体のシステムを軽視してしまうと改善の割には効果が出なかったり、または別の工程で、新たな問題が生じることだってあり得ます。

従って、1つの問題に対して狭い範囲の知識や経験、条件だけを考えて、改善案を作成するのではなく、課題や問題によっては総合的に最適案をまとめていく視野の広さが要求されます。そのために、IEの手法にはあらゆる領域の問題に対応できるように、問題発見のための数多くの手法が用意されています。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

図1 生産システム構成の概念

図1 生産システム構成の概念