自動車開発を革新する先進プラスチック技術(2/4 ページ)

植物由来プラスチック

金属、そしてプラスチックの原料である原油は、埋蔵量に限りがあるため、これらの資源の有効利用は、自動車産業にとって大きな課題である。金属、プラスチックとも、まずはリサイクルによる再資源化が重要となるが、プラスチックは原油の代わりに植物由来の原料を使って製造することも可能である。植物由来プラスチックは、地球にとってCO2の収支が変わらない「カーボンニュートラル」であることや、生分解性を持つことから各社が技術開発を加速している。

2003年には、トヨタ自動車が、コンパクトカー「ラウム」のスペアタイヤカバーとフロアマットに、とうもろこしなどから作られるポリ乳酸(PLA)ベースの植物由来プラスチックや繊維を採用した。マツダは、耐熱性、強度、加工性などに問題が残るPLAを使って、ダッシュボード部品の射出成形を可能にする技術を開発した。三菱自動車は、フロアマットへのPLA繊維の利用に加えて、とうもろこしの糖分を微生物で分解して製造する1,3-プロパンジオール(PDO)から合成するポリトリメチレンテレフタレート(PTT)繊維を使用した開発事例も発表している。

また、米Dupont社は、自社で製造したPDOを使ったPPT「SORONA」で、高い耐熱性をはじめエンプラであるPBTと同等の性能を持つ製品を開発しており、自動車メーカーやTier1サプライヤとの評価を進めている。

ただし、PLAもPDOも穀物の可食部から製造していることから、食糧不足を悪化させる原因になるのではないか、という指摘がある。今後は、同じく穀物の可食部から製造しているバイオ燃料とともに、稲わらなどセルロース系の非可食部からの原料製造技術が必要になりそうだ。

第4の軸受

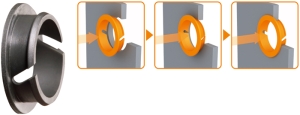

ドイツigus社は、完全プラスチック製のすべり軸受「iglidur(イグリデュール)」を自動車向けを中心に製品展開している。日本法人イグス社長の西山欣孝氏は「転がり軸受、焼結金属を使ったすべり軸受、複合材をすべり面に貼り付けた複層のすべり軸受に次ぐ第4の軸受。それがイグリデュールだ。既存の軸受と代替することで、コスト削減や長寿命化を図ることができる」とメリットを強調する。

例えば、エンジンやギアボックスなどでは、金属製軸受と同じ200℃以上の耐熱性や耐油性だけでなく、プラスチックの振動を吸収する特性が役立つ。また、公差精度の低い金属部品に組み込み、電着塗装などで高温処理すると、プラスチックが膨張して当初存在したすき間を埋めて公差を補正する効果もある。プラスチックの特性を利用した形状の製品を使えば、組み立て工程を削減することも可能だ。

ドイツ本社では、プラスチック、強化繊維、固体潤滑剤などの各種材料を独自に配合してのコンパウンド開発を行っており、標準品だけで28種類のコンパウンドを揃えている。「さらに、年間約5000種類もの摩擦に関する評価試験を行っており、世界最大規模のプラスチック製すべり軸受に関するデータベースがある。これが、コスト、寿命、強度など、顧客の要求に応えるための最大の強みになっている」(西山氏)という。

ドイツでは、創業時から自動車業界向けにプラスチック部品を供給しており、1980年にはイグリデュールの標準品販売を開始するなど、欧州自動車メーカーには幅広い採用実績を持つ。しかし、国内では2003年から本格展開を始めたばかり。西山氏は「イグリデュールでなければ実現できない案件を皮切りに採用実績を拡大して行きたい」と語る。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク