なぜ工場のスマート化には、MESが必要なのか:FAインタビュー(1/2 ページ)

エンジニアリング協会の次世代スマート工場のエンジニアリング研究会は「MES/MOM導入のための標準業務一覧」を発表した。現在の製造業にどんな課題があり、なぜMESが必要なのか、研究会のメンバーに話を聞いた。

エンジニアリング協会(ENAA)の次世代スマート工場のエンジニアリング研究会は、MES導入促進ストラテジックプロジェクトを立ち上げ、2025年10月にMES/MOM導入促進を目的とした「MES/MOM導入のための標準業務一覧」(以下、標準業務一覧)を発表した。現在の製造業にどんな課題があり、上位のITシステムと工場の生産設備をつなぐMES(製造実行システム)/MOM(製造オペレーションマネジメント)がなぜ必要なのか。次世代スマート工場のエンジニアリング研究会のメンバーで日揮ホールディングス 戦略企画オフィス 経営企画ユニット チーフエンジニア(ビジネス・アナリスト)の佐藤知一氏、アビームコンサルティング サステナブルSCM戦略ユニット シニアエキスパートの阿部洋平氏に標準業務一覧発表の経緯と狙いを聞いた。

国内製造業の管理技術の弱さと生産技術の弱体化

MONOist 今回の取り組みの経緯を教えてください。

佐藤氏 次世代スマート工場のエンジニアリング研究会はもともと、経済産業省の私的な勉強会という形で始まった。

ドイツが「インダストリー4.0」を打ち出して以降、日本でもスマート工場という言葉が広まった。経済産業省では、2016年度から本格的にスマート工場実証事業をスタートさせている。だが、その多くは現場の機器にIoT(モノのインターネット)センサーを取り付けてデータを分析したり、異常の予兆を診断したりする取り組みだった。

私は長年、エンジニアリング会社でエネルギー産業のお客さま向けに工場を作り、納める仕事をしてきた。ミクロな工程のスマート化を積み上げても、マクロなスマート工場はできないのではないかと感じていた。そのため、研究会の名称にも“次世代”という言葉を入れている。

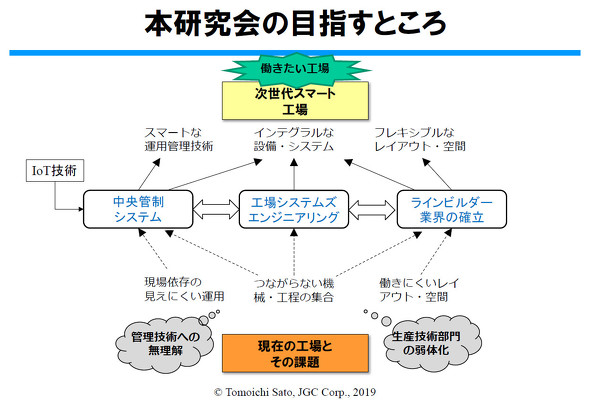

次世代の工場というのは、統合された設備、システムを持ち、スマートな運用管理ができ、フレキシブルなレイアウトや空間がなければならない。

ところが、現実の工場は現場依存で、運用状態が見えづらくなっている。機械、工程はバラバラになって独立して制御されていて、つながっていない。もちろん歴史的経緯や敷地の制限はあるが、非常に働きにくいレイアウトや空間になっている。

こういった現状の課題が生まれた背景は、主に2つある。

1つは“管理技術”の弱さだ。日本の製造業の製造技術は今でも世界のトップレベルにあるが、例えばどんな品種をどんな順番で作っていくかといった管理技術は弱い。欧米ではオペレーションマネジメント(Operations Management)として確立されていて、それを学んでキャリアにしている人も多い。

もう1つは、生産技術部門の弱体化だ。生産技術部門は、新しい製造ラインや工場を作る時に活躍するが、リーマンショック時に経営者たちは当分仕事はないと判断してリソースを削減したため、相当弱体化した。ラインビルダーへのアウトソーシングも進んだ。

例えば、空港ではパイロットが操縦することで飛行機が自律的に飛び立っていくが、管制塔が使用する滑走路や離陸する順番などを調整している。日本の工場にはそういった仕組みがほとんどない。あったとしても現場任せの運用になっている。

そこに、IoTが登場した。製造現場のデータを収集して、一元的にやりとりできるようになった。工場においても“管制塔”のような中央管制システムのようなものが必要になるし、可能になる。管制システムがあることでスマートな運用管理ができ、統合された設備、システムになる。

上位のITシステムと現場の設備をつなぐ神経系が不可欠

MONOist なぜ工場のスマート化にMESが必要なのでしょうか。

佐藤氏 スマート工場に明確な定義はない。そこでまず、スマートではないというのはどういうことかを考えてみたい。トラブルやミスがあってもすぐに忘れて同じことを繰り返したり、危険を予知しなかったり、事実を見ないで気合で判断したりするというのは、スマートとはいえない。逆に現在、過去、未来をしっかりと把握して、データと事実に基づいて理性的に判断を下すことができればスマートだといえる。

工場においても同様だ。設備などの現在の状況を把握し、過去の履歴も追えるようになっていて、現状から直近の未来も予測でき、大事な判断はデータと事実に基づいて行われる――そんな工場であるべきだ。

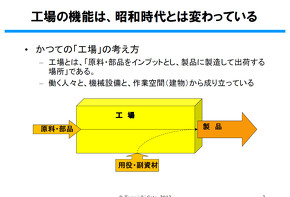

工場はかつて原料、部品をインプットとし、用役、副資材を投じて製品を製造してアウトプットする場所だった。私もそう教わってきた。

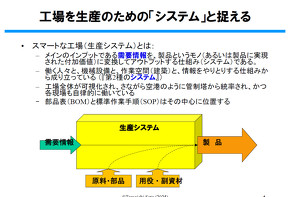

だが現在は、このような考え方は古くなった。今は、需要情報が主要なインプットで、必要に応じて原料、部品、用役、副資材を投入し、製品もしくは製品に具現化された付加価値としてアウトプットする。

なぜ、変わったのか。今は、原料や部品があるから製品を作ろう、という工場長はいない。そんなことをしても、製品が売れずに在庫が積み上がるだけもしれないからだ。今の工場は需要に合わせて製品を作ることが求められている。そのため、工場のメインのインプットは情報になっている。情報に合わせて、材料や部品、人や機械を動かすという形に変化した。

人間は体の内外から情報を受け取り、指令を伝達する“神経系”があるが、工場での“神経系”に相当するのがMESとなる。

工場にはロボットや工作機械などさまざまな設備が並んでいて、それぞれは自動化されているかもしれない。ただ、それらは直接、需要情報とつながっているわけではない。それらの情報は通常、本社のERPなどから送られてくるが、それはどの製品をいつまでに何個作るかという粒度の情報だ。工場はそれを受け取り、部品、工程単位に分解して個別に指図を出す。

今はその作業を工場のホワイトカラー層の人たちが行っており、製造マネジメントとも呼ばれるが、相当程度、Excelなどを含めた手作業で行われている。上位にはERPなどのITシステムがあり、現場ではロボットなど設備が動いていても、その中間の神経系はつながっておらず、手作業でつなげている。その作業をサポートするのがMESの役割だ。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク