使いやすいCNCへ〜第2期前半 対話式プログラミング機能の登場:CNC発展の歴史からひもとく工作機械の制御技術(3)(3/4 ページ)

ユーザーマクロ〜加工プログラムのプログラム機能

工作機械の利便性を向上させる新しい機能について、ここでもう1つ解説しておきたい。

それはファナックのCNCに搭載された「ユーザーマクロ」という機能である。この機能は先に紹介したFANUC SYSTEM 6よりも少し前である1976年に開発された。

これはいわば加工プログラムのプログラム機能である。ユーザーとは「工作機械のオペレーター」のことであり、マクロとは「ソフトウェアプログラムにおいて複数の処理を1つの命令で実行できるようにする」ということを意味している。

加工プログラムを作成する際に、ユーザーマクロ機能により何度も繰り返し実行される処理をあらかじめ登録しておくことで、それらを組み合わせてプログラムすることが可能となった。この機能を工作機械のオペレーターに対して提供したのである。

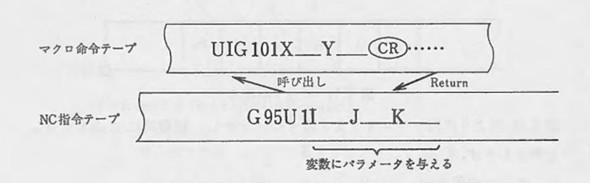

図6にユーザーマクロの概要図を示す。まず、ユーザーは紙テープに繰り返し実施されるような加工プログラムを記述する。ここにはGコードでの直線補間や円弧補間などはもちろん、四則演算や三角関数なども使用することができる。また、変数を使用したプログラミングも可能である。

例えば、ドリルによる穴加工やエンドミルによるポケット加工などに対して、座標位置および切削条件を引数として軌跡を生成する加工プログラムを用意しておく。この紙テープを「マクロ命令テープ」と呼ぶ。マクロ命令テープは紙テープの読み取り装置にあらかじめ通して、CNCのデータ保持部が持つメモリ領域に保存しておく。

実際の加工に使われるNC指令テープには、マクロ命令を呼び出すためのGコードとその引数を記述する。図6においてはG95がマクロ呼び出しのGコードとなっている。

数値演算装置がこのG95の指令を確認すると、U番号で指定された1番のマクロ命令プログラムが実行されることになる。この時に引数として指定したI、J、Kの数値も呼び出し先のマクロ命令プログラムで使用することができる。

このユーザーマクロ機能により、工作機械メーカーだけでなく工作機械のユーザーが自由に加工プログラムを工夫することができるようになった。企業ごとに加工技術者がノウハウを積み重ねたマクロ命令プログラムを作成し、加工現場で活用されるようになったのである。

なお、図6にて紹介したGコード番号やマクロ命令記述の文法などは、ユーザーマクロ機能が登場した初期のものである。そのため、近年使用されているファナックのユーザーマクロ機能とは番号などが異なるということを補足しておきたいと思う。

対話式プログラミング機能〜工作機械の前で加工プログラムを自動作成

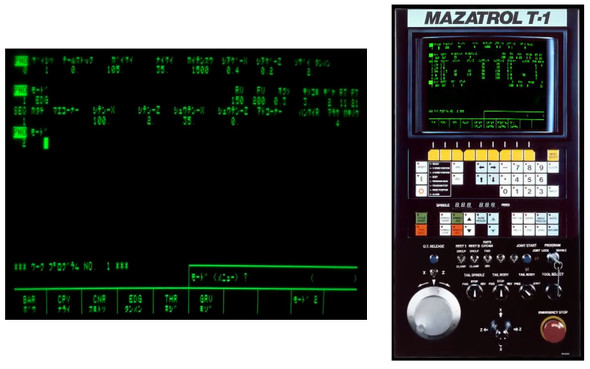

これまでに「表示制御部によるユーザー操作画面」や「ユーザーマクロ機能」の登場を紹介してきたが、その後これらを元にした画期的な機能が登場する。1981年にヤマザキマザックが製品化した対話式プログラミング機能である。採用している三菱電機のCNCに機能を盛り込んで実現した「MAZATROL T-1」という製品である(図7)。

オペレーターは工作機械の操作画面の前に立ち、画面に次々と表示される指定項目を入力していくと、加工プログラムが完成するという機能である。CNCと対話してプログラム作成を進めていくというイメージから、対話式プログラミング機能と呼ばれている。

例えば旋盤加工の場合は、丸棒の素材からバイトという切削工具を用いて形状を削り出していくことが多い。対話式プログラミング機能の画面に従って、最初に素材寸法を入力し、主軸回転数や残し代や加工パターンを順番に指定し、最終仕上げ形状の特徴点を順番に入力することで、加工プログラムが自動的に生成されるのである。

対話式プログラミング機能は、CNCに画面表示機能とプログラム機能が備わってきていたからこそ実現ができたといえるだろう。工作機械の前に立ちながらすぐに加工プログラムの用意ができるという利便性から好評を得て、ヤマザキマザックの旋盤の知名度を向上させて同社の大きな躍進につながったという。

もちろんオークマなど他の工作機械メーカーも、対話式プログラム機能を同じくらいの時期にCNCへ搭載し、多くのユーザーに使われる機能となっていった。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 最高速度5m/sの自由な経路を構築、THKが搬送システム向けガイド受注開始

コーナーリンク

図6 ユーザーマクロ機能の概要図 出所:出典:「やさしいNC読本」(編著:稲葉清右衛門、出版社:日本能率協会、1975年3月31日 新版より)より

図6 ユーザーマクロ機能の概要図 出所:出典:「やさしいNC読本」(編著:稲葉清右衛門、出版社:日本能率協会、1975年3月31日 新版より)より