リチウムイオン電池の性能を左右する「電極」に求められる4つの特性:今こそ知りたい電池のあれこれ(27)(2/3 ページ)

一般的なリチウムイオン電池の製造工程

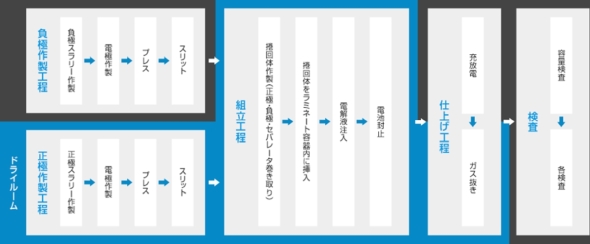

続いて図2に、一般的なリチウムイオン電池の製造工程を示します。

この図2の中で「正極(負極)作成工程」とされている部分が、リチウムイオン電池における電極の製造工程に当たります。図中の用語「スラリー作製」、「電極作製」、「プレス」、「スリット」について、それぞれ整理すると以下のようになります。

スラリー作製

「活物質」「導電助剤」「バインダー」を適切な溶媒と混合し、粘弾性を持った合材塗料である「スラリー」を作成する工程です。この工程では、いかに各材料を均一に分散させるかが重要になります。

電極作製

一般的に「塗工」と呼ばれる工程のことを指します。先の工程で作製した「スラリー」を集電体となる金属箔の上に塗布し、乾燥炉を通してスラリー中の溶媒を揮発させることで、電極合材を形成していきます。

プレス

集電体上に形成された電極合材層をプレス機によって圧縮する工程です。電極合材の厚みや多孔度を目的の値に調整するためには、プレスの圧力や速度を適切に設定する必要があります。

スリット

目的のセル形状に応じて、電極シートが必要な寸法になるようにスリッターで裁断する工程です。裁断後の電極端に生じたバリは、電池として組み上げたあとに「内部短絡」を引き起こす一因となるため注意が必要です。

電極は最終的な電池としての性能に直結する極めて重要な部材

このように、さまざまな材料を組み合わせ、多くの工程を経て作製されるリチウムイオン電池の電極ですが、その出来栄えが最終的な電池としての性能に直結する極めて重要な部材です。

リチウムイオン電池の電極には、以下のような特性が求められます。

(1)高エネルギー密度

重量的にも、体積的にも、電池のエネルギー密度が向上することで、より軽量かつ小型で高性能な電池が得られます。そのため、リチウムイオン電池の電極には、同重量/同体積内により多くのリチウムイオンを蓄えることができる能力が求められます。

※)前回記事において、当初『電池の大型化、すなわち「エネルギー密度の増大」』という表現を用いておりました。

材料レベルでの重量エネルギー密度が増大することで電池としての大型(≒高容量)化が進む一方、寸法が規格化されていくセルレベルにおいても、限られた空間内により多くのセルを集約しようとする組電池レベルにおいても、体積エネルギー密度が増大する傾向にあることを端的にまとめようとしましたが、結果として正確さにかける表現となりましたこと、本稿でも重ねておわびの上で、訂正いたします(前回記事は訂正済みです)。

(2)低抵抗

電極抵抗の大小は電池自体の内部抵抗の大小に直結するため、電池としての入出力特性を大きく左右します。急速充電や高出力の放電を可能にするためには重要な要素となります。

(3)機械的強度

形成された電極合材の機械的強度は、電池としての寿命や耐久性に大きく関与します。電極が充放電サイクルや外部衝撃に対して高い耐久性を有することで、電池の寿命が延び、長期間の使用が可能になります。

(4)化学的安定性

電池は化学反応を用いるデバイスであるため、機械的な強度だけでなく化学的な安定性も求められます。繰り返す充放電サイクルに耐えられる電気化学的な安定性、長期間の高温や低温環境下でも安定した性能を維持できる熱力学的な安定性、両方を兼ね備え、電池としての性能低下を抑制することが重要です。

ここで重要になるのが、(1)「高エネルギー密度」と(2)「低抵抗」の関係です。

電極レベルでの高エネルギー密度化が進むほど電池としても高エネルギーで高容量な電池に、電極レベルでの低抵抗化が進むほど電池としてもハイパワーで高入出力特性な電池になります。

電池における「容量」と「入出力特性」はトレードオフになりがちな要素です。電極レベルの特性で考えた場合、例えば電池の「容量」を高めるために容量を担う活物質を多く担持させようとすると電極合材層が厚くなって抵抗が増大し、結果として電池の「入出力特性」は低下してしまいます。

そのため、目的の電池性能を得るためには、電極レベルから適切に特性の制御をしていく必要があります。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク