1950〜1955年のトヨタのクルマづくり、初代クラウンを契機に大きく飛躍:トヨタ自動車におけるクルマづくりの変革(2)(3/5 ページ)

4.設備の合理化と近代化の具体的な取り組み内容

ここまで説明した通り朝鮮戦争特需による業績の好転を契機に、トヨタ自工は設備の合理化、近代化に取り組んだ。

1950年末時点で、トヨタ自工が保有する工作機械は約2700台、プレス機や鍛造機などの産業機械は約2000台、合計約4700台の設備機械が存在していた。それらを使用年数で区分すると、10年以内が47%、10年以上20年以下が53%だった。

1951年(昭和26年)2月には、老朽設備の更新と能力増強のために投資総額約58億円の「設備近代化5カ年計画」が策定され、旧賠償指定機械の取得と外国製工作機械が輸入された。

設備機械の精度/機能の程度については、良好なものが1556台(33%)、やや不良が2262台(48%)、不能に近いものが888台(19%)という内訳だった。精度/機能の復旧に加えて、性能の近代化(改造)を積極的に取り入れ、平ベルト伝動のVベルト伝動化や歯車伝動化、必要機能の自動化ないし半自動化、遊休パワーユニットを利用した自動専用機化などを実施。

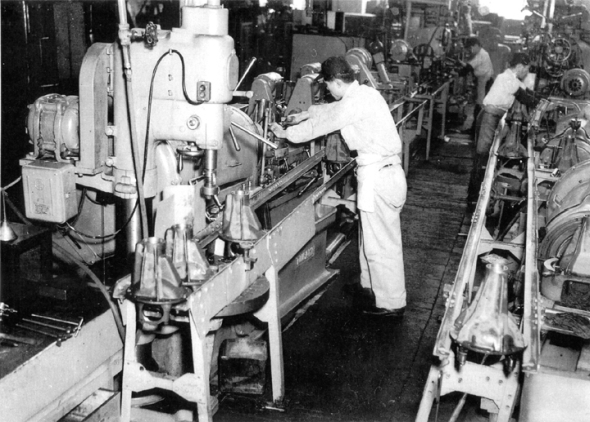

さらに、英二常務と斎藤常務が米国視察で得た知見を基に、板カムを用いた自動送り装置やマイクロスイッチを使用した自動停止装置などを採用して、自動送りや自動停止といった工作機械の自動化を推進した。これによって、図3に示すように挙母工場の機械工場長である大野耐一が提唱する「一人の作業者による工作機械の複数台担当」を可能にし、作業能率の大幅な向上が実現した。このとき、大野耐一が推進した作業方式は以下の2点である。

- 1)工程の統合と機械の複数台受け持ちの推進:機械工場では、1949年8月に駆動工場を機械工場に統合し、機械の複数台受け持ち、集中給油、工具の集中研磨に着手する。複数台数持ちと言っても2種類に分かれる。多台持ちと多工程持ちである。駆動工場で始めたのは正確には多台持ちで、これが最初に開始されたのは大野が主任の時代の1947年からであった。また、集中研磨方式の実施は1949年4月からであった。

- 2)ジャストインタイムの試み:ロット生産の工程中にストックが目立っていたため、1948年に機械工場で後工程が前工程に部品を引き取りに行くことが開始される。しかし、下請部品の確保については、1949年8月頃でも依然として「購入品の受け入れ」は「集中受け入れの集中倉庫」としていた。大野耐一が初めて、ジャストインタイムを外注部品だけでなく内製工程にも適用したのである。

1951年11月、「1人による工作機械複数台の担当(現在の多能工)」では、担当者が工作機械の工具(刃具)を研ぐ時間的余裕がなくなり、工具研磨を専門化する必要が生じたため、全機械工場に集中研磨制度を導入し、中央工具室を設置して工具の回収、再研磨、配達を行う分業制を普及させた。

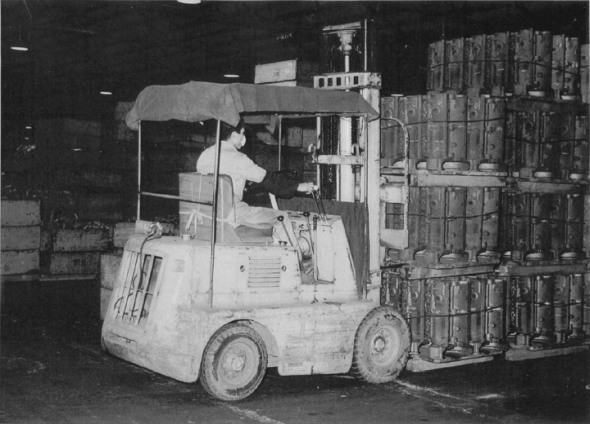

一方、1951年初めに、運搬の合理化のため、運搬対策委員会が発足し、運搬管理体制の確立、運搬能率の向上を目的とする運搬機器の改良/規格化など、運搬に関する調査研究、改良が実施された。具体的には、それまで構内運搬に用いていた手押し車、人力トロッコ、トラックなどをフォーク、リフト、トラックやトラック、トレーラ、トレーン(トーイングトラクター)に置き換えた。併せて、運搬用具のパレット、ボックスパレットなどの規格化を進めた。また、電気ホイスト、各種コンベヤーが広範囲に導入され、作業能率が向上した。

1951年7月、B型エンジンのシリンダブロック、シリンダヘッド、カムシャフトの運搬用に、神鋼電機製電動フォークリフト(FHL-1)を鋳物工場と第1機械工場との間に導入した。これによって鋳物3部品を各1000個運ぶための時間は、人力トロッコと手押し車の場合、作業者5人で月間合計634.05時間(1人当たり126.81時間)かかっていたが、フォークリフトの導入後は作業者1人で月間合計87.5時間へと激減している。

コストダウンも図られ、償却費、維持費、工賃などを含む運搬費を比較すると、月額5万2166円の節減となった。その後、1956年(昭和31年)3月に豊田自動織機製作所が図4に示すようにS型エンジン搭載のフォークリフトLA型を開発、製造、販売した。このフォークリフトの事業が、2001年に発足した現在のトヨタL&Fカンパニーに当たる。

1951年6月、1941年夏から住友機械の協力によって車体部の中村健也が担当して社内で製作していた、トラック用フレームを成形する総重量216トンのクリヤリング型内製2000トンプレス機の稼働を開始。

1951〜55年の設備近代化5カ年計画の全期間を通じた設備投資額は、合計46億200万円に上る。その内訳は、輸入機械設備が14億3700万円、国産機械設備が27億4900万円、設備関係経常費が4億1600万円である。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク

図3 1人で複数台の工作機械を担当 出所:トヨタ自動車

図3 1人で複数台の工作機械を担当 出所:トヨタ自動車 図4 鋳物工場で働くフォークリフトLA型 出所:トヨタ自動車

図4 鋳物工場で働くフォークリフトLA型 出所:トヨタ自動車