製造業のDXの進め方と注目のデジタルツール:3D設計の未来(15)(1/2 ページ)

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。最終回となる第15回では「DXの進め方のまとめと、今筆者が注目しているデジタルツール」について取り上げる。

最終回となる今回は、DX(デジタルトランスフォーメーション)の進め方についてのまとめと、今筆者が注目しているデジタルツールを取り上げたいと思います。

DXを進めるには

DXという言葉が当たり前になり過ぎて、何だか一人歩きしているように感じます。ここであらためて整理してみると、DXは製造業だけでなく、さまざまな業種にも当てはまるもので、その本質は「仕事のやり方を変えること」だと筆者は考えます。

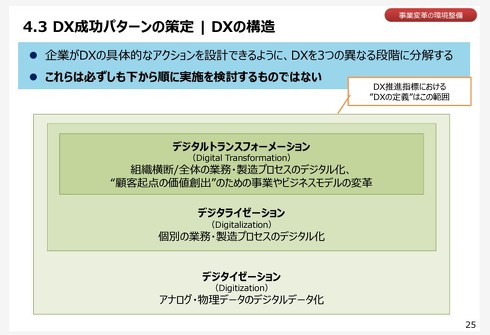

そして、DXの推進にはヒト/モノ/カネのリソースが必要であり、一気に成し遂げられるものではなく、その実現は容易ではありません(地道な活動の先にあるものといえるかもしれません)。図1に、DXの実現に向けたステップを示します。

経済産業省の「デジタルトランスフォーメーションの加速に向けた研究会」が2020年12月28日に発表した「DXレポート2 中間とりまとめ(概要)」には、次のようにそれぞれの言葉の定義が記されています(図2)。

以下、製造業のDX実現に向けたステップについて順番に見ていきましょう。

1.デジタイゼーション(Digitization)

特定業務の一部のデジタル化

2D CADはコンピュータを利用した設計システムです。三面図によって作成された線のデータは編集も可能で、部品表欄に設定されたテキスト情報により検索も行えます。この2D CADの登場により、設計業務はそれまでの紙図面による運用からコンピュータ運用へと変わり、作業性は著しく向上します。さらに、それが3D CADになるとアノテーション(Annotation)といわれる部品や組立製品の情報を多く持つことが可能となり、より一層のデジタル化が加速していきます。そして、これらのデータはコンピュータ上のフォルダによって管理されるようになります。

2.デジタライゼーション(Digitalization)

一部の業務だけをデジタル化するのではなく、特定業務での一連のプロセスのデジタル化

3D CADによって作成された立体の形態情報(Geometory)を用い、有限要素法などの構造解析を行うことで、これまで手計算していた設計検証をコンピュータ上で実施できるようになります。そして、この検証と設計を繰り返すことで、設計品質の信頼性を向上させることができます。現在、3D設計は機械設計だけでなく、電気設計(ハードウェア設計)も可能になりました。また、機械設計と制御設計の連携が可能な技術も登場し、制御ソフトウェアの開発やそのデバッグ作業を、3Dデータを確認しながら行えます。

この段階では、開発設計部門全体がデジタル化され、互いに連携しながらの作業が可能となります。一方、3D CAD運用によって作成されたデータは、PDMによる改訂履歴管理が行われるようになり、これまで人手によってフォルダ管理していたものが、システムによって管理されるようになります。

3.デジタルトランスフォーメーション(Digital Transformation)

組織横断/組織全体の業務のデジタル化

ここまでの段階は、あくまでも開発設計部門内のデジタル化にとどまっていましたが、ここからは組織横断/組織全体の業務のデジタル化となります。例えば、設計で作成されたBOMや設計情報は全社で運用されるものです。設計で作成されたBOMは「EBOM(設計部品表)」といわれ、設計された製品の詳細情報を持っています。特に3D CADの場合は、アノテーションとして詳細情報がデジタル化されているので、この情報はPLMのような全社横断の基幹システムに渡され、調達から製造で使用する「MBOM(製造部品表)」として編集利用されます。

調達では原価見積金額や発注日、発注先、発注金額情報、納品日などが追加され、そのデータはデータベース化されます。そうすることで、原価情報や部品の入荷日の確認など、全社で活用できます。そして、製造現場では納品された部品と図面を一致させるものとして使われる他、組み立て手順を構成する情報として利用可能です。さらに、保守サービスで使用する「SBOM(サービス部品表)」として編集利用されます。

3D CADデータは3Dビュワーを介して、営業、生産管理、製造部門で使用され、視認性の高い情報として利用されるようになります。最近では、VR技術を活用した確認や評価も行われています。

以上、製造業のDX実現に向けた3つのステップを整理してみましたが、製品の最小単位は“部品”であり、これらで構成されたものが“製品”です。まずは、開発設計部門がデジタイゼーションに踏み出さない限り、DXには進めないと筆者は考えます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現