電子サイコロで工場DXを体験!? 日立とSAPがERPとIoTの連携ソリューションを展開:製造マネジメント インタビュー(1/2 ページ)

日立製作所とSAPは、製造業における生産計画と工場での製造実績のデータをシームレスに接続するとともに、発生している差異をリアルタイムで可視化するソリューションを構築した。東京・大手町の「SAP Experience Center Tokyo」では、電子サイコロを使ったショーケースによりこの工場DXを体験可能になっている。

製造業をはじめ企業の経営指標を管理するのに用いられるITシステムがERPである。デジタル化の進展により企業活動に関わるさまざまなデータを収集できるようになっていることから、経営陣は自らが日常的に接するERPに情報を集約して見える化したいと考えているようになっている。

その一方で、ERPで全ての情報を管理できるとは限らない。特に、製造業のモノづくりの現場となる工場からの情報については、経営指標と関わる生産計画のデータは管理できるものの、さまざまな製造実績データまでを直接収集したり管理したりすることは難しいのが実情だ。

これまで難しいとされてきた、製造業における生産計画と工場での製造実績のデータをシームレスに接続するとともに、発生している差異をリアルタイムで可視化するソリューションを構築したのが日立製作所(以下、日立)とSAPである。

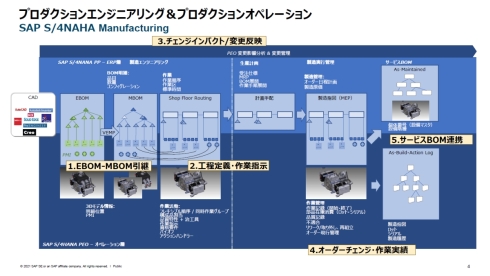

SAPのERP「SAP S/4HANA(以下、S/4HANA)」と、同社がS/4HANAを利用する少量多品種製造業向けに開発したソリューション「Production Engineering & Operations(PEO)」、製造実績データ収集/蓄積を得意とする日立の工場全体最適化ソリューション「Hitachi Digital Solution for Manufacturing(以下、HDSM)」を連携させることで、計画と実績の差異をリアルタイムで可視化できるようになったという。

日立とSAPは、S/4HANAとPEO、HDSMを連携させたソリューションをより広く提案すべく、バルブメーカーにおける同ソリューションの活用をイメージしたショーケースを東京・大手町駅前にあるSAPジャパンの施設「SAP Experience Center Tokyo」に構築した。日立 インダストリアルデジタルビジネスユニット デジタルソリューション事業統括本部 エンタープライズソリューション事業部 産業システム本部 チーフテクニカルエキスパートの廣喜充氏と、SAPジャパン Business Processes Principal Consultantの森永竜輔氏に開発の狙いなどについて聞いた。

ERPでは工場の製造実績データは管理できない?

製造業で広く利用されているS/4HANAだが、“ERP”というシステムであることもあって工場などの製造実績データを管理する機能を備えているイメージはあまりないだろう。しかし、航空機や宇宙、防衛産業といった少量多品種製造業向けでは、それを可能とするソリューションとしてPEOが存在している。いわゆる設計BOM(E-BOM)と製造BOM(M-BOM)の引き継ぎや、工程定義/作業指示、チェンジインパクト/変更反映、オーダーチェンジ/作業実績、サービスBOM連携といった流れを、デジタルスレッドにのっとってS/4HANA上で管理できるようになっている。

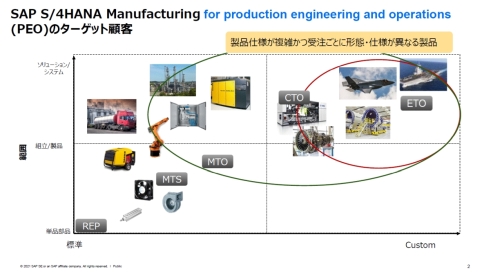

森永氏は「PEOは極めて少量の生産を多品種に渡って行う製造業をターゲットに開発しており、航空機産業をはじめグローバルで多くの採用実績がある。ただし、人手による組み立て作業による生産がメインとなる産業向けであり、機械などを用いて一定の自動化が行われている業種に適しているとはいえなかった。今回の日立との協業によってPEOの適用範囲が、少量多品種といってもより中量生産に近い業種に広げられると考えている」と語る。

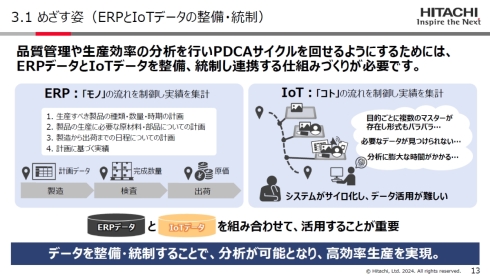

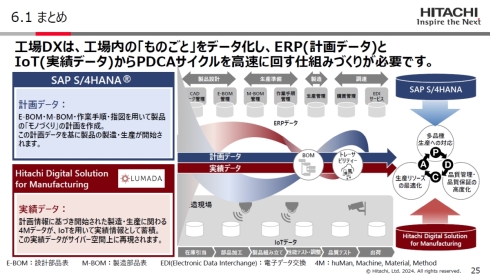

日立としても、国内製造業向けに工場DX(デジタルトランスフォーメーション)の提案を進める中で設計から生産準備、製造までをつなぎPDCAサイクルをスムーズに回して、各業務を高度化しつつ、経営の高度化につなげていく上で課題に感じていたのが、生産計画データに当たるERPデータと、工場の製造実績データであるIoT(モノのインターネット)データのシームレスな連携だった。

廣氏は「日立では、4M(huMan:人、Machine:設備、Material:材料、Method:方法)データをはじめとするIoTデータを収集/蓄積する基盤となるHDSMを構築しています。このIoTデータで“コト”の流れを把握できるが、対になる“モノ”の流れを把握するのにはERPデータが必要になる。そこで、S/4HANAとPEOをHDSMと組み合わせれば、われわれの目指す工場DXにつなげられると判断した」と説明する。

また、今回のソリューションはS/4HANAの導入において求められるFit to Standardにも適合する。「DX2025年の崖」として指摘されたERPの課題は、各社の環境に合わせたカスタマイズが大きな要因になっておりシステム刷新が進まないことが原因だった。しかし、Fit to Standardへの適合はそういった課題の解決にもつなげられる。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク