産総研がセラミックス材料の最適な製造条件を短時間で算出するAIを開発:研究開発の最前線

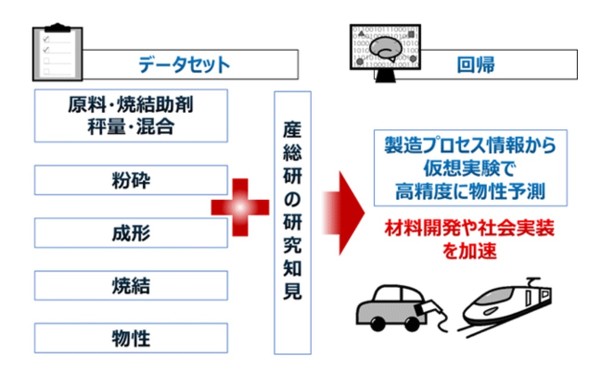

産総研は、使用原料の種類、成形方法、焼結条件などの製造プロセス情報を用いて窒化ケイ素セラミックス焼結体の熱伝導率を高精度に予測するAI技術の確立に成功した。

産業技術総合研究所(産総研)は2023年12月27日、使用原料の種類、成形方法、焼結条件などの製造プロセス情報を用いて窒化ケイ素セラミックス焼結体の熱伝導率を高精度に予測するAI(人工知能)技術の確立に成功したと発表した。

今回の研究は、産総研 マルチマテリアル研究部門 主任研究員の古嶋亮一氏や中島佑樹氏、周游氏、研究グループ長の福島学氏、招聘研究員の大司達樹氏と平尾喜代司氏が務めた。

174個の窒化ケイ素焼結体の製造プロセスデータを基に開発

今回のAI技術は、原料や焼結助剤の種類など、単純な数値化では熱伝導率を正確に予測するための説明変数として機能しないような変数を、窒化ケイ素セラミックスの熱伝導率に関する研究知見を生かして熱伝導率に関連する特殊な数値に置き換えてAIに学習させることで、製造プロセスから窒化ケイ素の熱伝導率を精度よく予測する。

開発に当たっては、まず産総研で作製した63個と各種論文で報告されている111個を足した計174個の窒化ケイ素焼結体の製造プロセスデータを構築。次に、このデータを基に、原料粉末や焼結助剤、窒化、焼結の条件を数値化した情報と、得られる窒化ケイ素焼結体の熱伝導率(44〜156W(mK)-1)を組み合わせたデータセットを構築した。

174個のデータセットの一部を用いて機械学習させることで熱伝導率の予測モデルを構築し、残りのデータでそのモデルの予測精度を検証。その結果、産総研の培った焼結助剤の知見を組み込まない予測モデルを用いた場合は、決定係数(R2)が0.7未満とそれほど高精度の予測ができなかったのに対し、焼結助剤の知見を組み込んだ予測モデルを用いた場合は、R2が0.8を超え、予測の精度が向上した。

通常、このレベルの予測精度を得るにはサンプル数が数百から数千程度必要だが、産総研の専門家の知見を組み込むことで通常よりかなり少ないサンプル数で、熱伝導率を予測できるAIを開発できた。

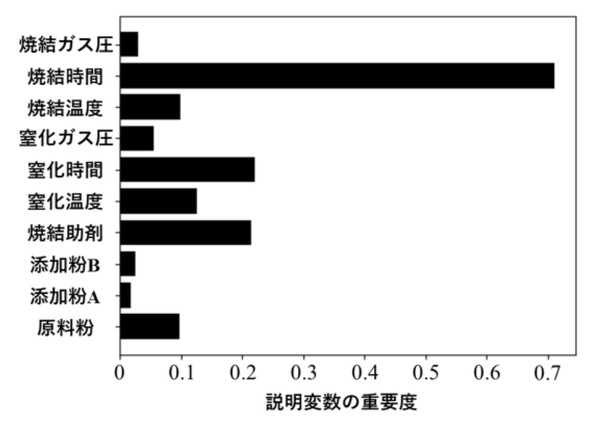

加えて、熱伝導率の予測に用いた各説明変数における熱伝導予測の精度向上に貢献する度合い(重要度)についても分析した。その結果、焼結助剤の知見を組み込んだ予測モデルでは、最も重要な製造プロセス因子は焼結時間だったが、焼結助剤の影響と窒化時間が同等レベルで次に重要な因子となっていた。このことから窒化ケイ素セラミックスの熱伝導率は焼結条件が最優先で検討すべき事項だが、焼結助剤の選択も極めて重要であることが示唆された。

さらに、開発したAIにプロセス条件を入力することで、さまざまなプロセス条件での実験を行うことなく極めて短時間(数秒)で特性値の算出が行えることも判明した。今回のAI技術は、対象としている材料に関する研究知見を組み込んだことにより、予測モデルの作成に必要なデータを得るための実験回数が従来よりも少なく済む。

この技術を応用することで、数カ月単位の膨大な時間を必要とする従来の仮説検証型開発を行うことなく、入力した製造プロセス条件の中から短時間で最適条件を探索することが可能となり、セラミックス材料開発の迅速化が期待される。

今後は、開発した新規AI技術を基に、より広範囲のプロセス条件に対応する熱伝導予測AIへの拡張、強度や破壊靭性、絶縁耐圧など、複数種類の特性を同時に予測するマルチ特性予測AIの開発を行う。併せて、ユーザーが求める物性を得るための製造プロセス条件を自動的に抽出する逆解析への応用が課題となる。なお、開発したAI技術は窒化ケイ素以外のセラミックス材料への適用も目指していく予定だ。

開発の背景

自動車と鉄道のモーター駆動制御、太陽光発電などでは、電気の直流から交流への変換やモーターの回転数の制御など電気制御を行うためのパワーモジュールが使用されている。電気制御はパワーモジュールに組み込まれた半導体で行われるが、半導体は通電により発熱するため、外部に熱を逃がすヒートシンクが取り付けられている。

半導体とヒートシンクの短絡を防ぐために、熱は通すが電気を通さない絶縁放熱基板の材料としてセラミックス材料の1つである窒化ケイ素が注目されている。しかし、窒化ケイ素をパワーモジュール用の絶縁放熱基板として用いるためには、熱伝導率のさらなる向上が必要だ。

窒化ケイ素の熱伝導率を向上させるには、「窒化ケイ素の粒子間に融液を形成する焼結助剤とともに高温で焼き固めることによる高密度化」「焼結助剤融液が窒化ケイ素粒子の溶解/再析出を促すことによる粒子サイズの増大」「熱伝導率を下げるフォノン散乱の原因となる原料粒子内部の不純物の除去」が望まれる。

高い熱伝導率を得るには、これらを同時に達成する最適な焼結条件と焼結助剤を選択することが必要だ。しかしながら、焼結助剤の種類や添加量、その組み合わせを含めた成形条件や焼結温度、圧力/時間などの焼結条件により窒化ケイ素の熱伝導率は30〜180W(mK)-1の範囲で大きく変化する。

このため現状では、専門家の長年の経験に基づいた焼結助剤や焼結条件の選択に加え、網羅的な試作と物性の評価が行われている。このような背景から、近年の絶縁放熱基板用窒化ケイ素の需要拡大に対応するために、無数にある製造条件から最適な製造プロセス条件を迅速に選択する技術として、機械学習などのAI技術を活用し、材料開発を加速することが期待されている。

だが、窒化ケイ素の熱伝導率に影響を与える製造プロセス因子は多様で、その全ての因子を統一的に取り扱うことが困難であるため、目的の熱伝導率を有する窒化ケイ素の設計に貢献するプロセスインフォマティクス(PI)の報告例は皆無だった。

関連記事

1000兆分の1アンペアレベルの微小電流標準の確立へ、産総研とNTTが前進

1000兆分の1アンペアレベルの微小電流標準の確立へ、産総研とNTTが前進

産総研とNTTは、シリコン量子ドットを用いて電子を1粒ずつ精密に制御して大きさの決まったpA単位の微小電流を発生させることに成功したと発表した。fA(1fAは1000兆分の1A)までを含めた、nA以下の微小な電流を正確に発生、測定するための“微小電流標準”の開発につながる成果となる。 産総研の研究成果をマーケティングで社会実装、AIST Solutionsが設立記念式典

産総研の研究成果をマーケティングで社会実装、AIST Solutionsが設立記念式典

産業技術総合研究所(産総研)の完全子会社であるAIST Solutionsが設立記念式典を開催。企業の経営者や大学の研究者、政府関係者など約200人の来賓が参加した。 産総研がバイオマス由来の2種のプラスチックから透明なフィルムの新素材を開発

産総研がバイオマス由来の2種のプラスチックから透明なフィルムの新素材を開発

産業技術総合研究所と科学技術振興機構は共同で、バイオマス原料で生分解性を持つ2種のプラスチックを合成し、透明なフィルムとして成形できる新素材を開発した。引き伸ばすほど強度を増す性質を持つ。 産総研がPEEKのモノマー単位への分解に成功、回収モノマーは高分子の合成に使用可能

産総研がPEEKのモノマー単位への分解に成功、回収モノマーは高分子の合成に使用可能

産業技術総合研究所は、高機能熱可塑性ポリマーのポリエーテルエーテルケトンを選択的に切断し、モノマー単位へ分解する解重合法を開発した。プラスチックの熱分解温度を下回る150℃で行え、19時間以内に解重合中間体を生成できた。 それは究極を超えた至高の黒、産総研が可視光吸収率99.98%の暗黒シートを開発

それは究極を超えた至高の黒、産総研が可視光吸収率99.98%の暗黒シートを開発

産業技術総合研究所(AIST)が、新たに開発した可視光を99.98%以上吸収する「至高の暗黒シート」について説明。これまでの「究極の暗黒シート」と比べて、半球反射率を20分の1以上まで削減しており、究極を超えた至高の黒さを実現した。 産総研が水蒸気を含むガスからメタノールの回収と濃縮が可能な吸着材を開発

産総研が水蒸気を含むガスからメタノールの回収と濃縮が可能な吸着材を開発

産業技術総合研究所は、水蒸気を含むガスからメタノールの回収と濃縮が可能な吸着材を、青色顔料として使われるプルシアンブルーの改良により開発した。回収したメタノールは、資源として再利用できる。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

素材/化学の記事ランキング

- 多孔質グラフェンを用いて全固体マグネシウム空気電池を開発

- 鉄鋼材料の強さを決める因子

- 遮熱機能を備えた熱マネジメント材料、熱暴走時に熱伝導率を10分の1以下に

- パナソニック エナジーがハイニッケル正極材を実現した策と次のターゲットとは?

- 不連続×連続繊維の熱可塑性ハイブリッド複合材、高い弾性率と賦形性を両立

- 三菱ケミカル、合成樹脂エマルジョン事業とアクリルエマルジョン事業を譲渡

- JX金属が茨城事業所で高純度CVD/ALD材料の量産ライン立ち上げ完了

- 信越化学が米国で塩ビ原料の生産力を増強、投資金額は5300億円

- 100℃前後の低温領域で使用可能なPd水素透過膜、水素センサー高精度化に貢献

- 全固体電池製造工程の低露点環境に対応する潤滑剤、新技術で開発

コーナーリンク