製造業に広がるメタバース活用、設計/生産/品質管理の事例を見る(前編):デジタルツイン×産業メタバースの衝撃(2)(3/5 ページ)

デジタルツインの活用事例を解説

ここからは現在、どのような形でデジタルツインが活用されているのかを具体的に見ていきたい。本章では組み立て産業をメインに紹介するが、プロセス産業での個別論点は後半記事にて後述する。

【活用例(1)】製品設計を3Dでシミュレーション

製品設計の3D化については、従来よりCADソフトウェアを用いた設計の3D化が進んでいる。そこから3D設計を用いた製品開発段階で力/構造/熱/流体などのシミュレーションを行うCAEや、VR上で設計の確認を複数人、あるいは遠隔で行うプロセスが実行されてきた。これによって試作や実験の回数を減らして、開発リードタイムを短縮することが可能になった。

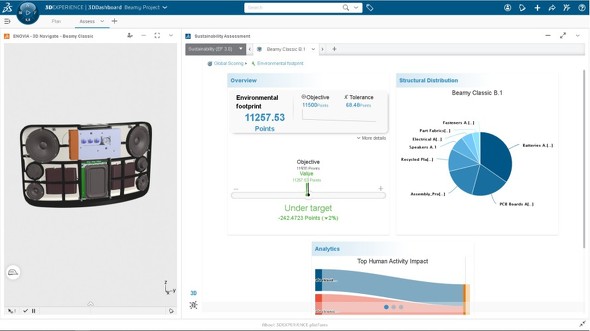

製品がシステムとの連携も含めて複雑化するとともに、ニーズや技術の変化の高速化によってライフサイクルが短縮されている中で、デジタルツインでのシミュレーションは必須になっている。また、脱炭素が求められる中で、エネルギーを最小化するためにいかに軽量化できるかや、環境負荷の低い素材を使った際のパフォーマンスの検討でもシミュレーションが重要になっている。これら製品設計のデジタルツイン化が、あらゆる項目のデジタル化の基盤として重要となる。

製品設計におけるリサイクルプラスチック活用シミュレーション

サステナビリティを担保する上では、設計時にどのような素材を活用するかも重要な要素となる。例えば、自動車をはじめ多くの業界において重要であるリサイクルプラスチックの活用を検討する場合でも、デジタルツインが効果を発揮する。リサイクルプラスチックを活用する場合、製品ライフサイクルにおけるCO2排出など環境への影響はポジティブなものになる。が、それはコストや品質とのトレードオフだ。

サーキュラーエコノミーの実現に向けてリサイクル/再生品の活用が重要となる中で、このトレードオフを織り込みつついかに意思決定していくかが問われる。ダッソー・システムズは、製品のライフサイクルを素材/設計/製造/使用から廃棄までをライフサイクルと捉えて、これらの影響をモデル化してシミュレーションすることにより意思決定を支援するバーチャルツイン(同社におけるデジタルツイン)を提供している。

3Dプリンタ/工作機器連携

モノづくりではかねてより試作/設計においてプロトタイピングを行い、設計イメージを立体的に確認しすり合わせを行う上で3Dプリンタの活用が進んできた。実製造においても、少量/カスタマイズ品や、メンテナンス/補給部品などの製造で3Dプリンタの活用が進んでいる。

航空機などの受注製造産業では実際に3Dプリンタで成形した部品が搭載され、運航されている。こうした3Dプリンタや工作機械(CNC加工機)の活用で、インプットするのは3D設計データだ。3Dデータと機器があれば、ある程度のモノづくりができるようになってきている。モノづくりの民主化が急速に起こっているのだ。

生成AI登場で再注目されるジェネレーティブデザイン

これまで設計にはエンジニアの熟練の経験が必要だったが、設計が3D化してパラメータ管理が可能になっている中で、これらを組み合わせたAI(人工知能)による最適自動設計が、製造業や建設など幅広い産業で進んでいる。ジェネレーティブデザインと呼ばれ、多くの業界で適用が進んできており生成AI(Generative AI)が注目される中で、改めて注目が集まっているユースケースだ。

設計目標や機能、空間条件、材料、製造方法、コスト制約などのパラメーターをソフトウェアに入力すると設計案を自動生成する。高級感や力強さなどのイメージに基づく設計提案も可能だ。自動車や家電など幅広い領域で活用される。

下の写真はGMによる自動車部品のジェネレーティブデザインの事例だ。3Dプリンタによって従来の個別部品の組み立てではなく最終形を成形できるようになり、複雑な形状の製造が可能となる。それら3Dプリンタの特性を踏まえた最適な設計/形状をAIで自動提案するものだ。従来の技術では不可能であったり、熟練のエンジニアでも想定ができなかった設計の提案や、設計プロセスの大幅短縮につながった。

製品設計の3D化は調達の効率化にも生きている。大手生産財販売のミスミは3D設計データをアップロードすると、AIが即座にその形状を認識し、数秒で調達品の見積もりを返すmeivyを展開している。加えて生産側にも連携される。アップロードされた設計データから工場で動く工作機械、検査機器等を動かすプログラムを自動的に生成し直接製造にもつなげることで、調達品の見積もりから製造までほぼ自動化している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- AIデータセンター向け製造装置の自動ステージを増産、中国とベトナムに20億円投資

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

コーナーリンク