日産が電動パワートレインのコストを3割削減、電動車の普及計画に弾みつける:電動化

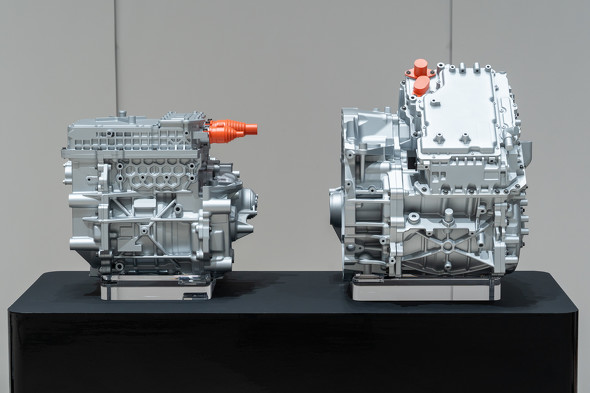

日産自動車は2019年比でコストを30%削減する新開発の電動パワートレイン「X-in-1」の試作品を公開した。

日産自動車は2023年3月9日、2019年比でコストを30%削減する新開発の電動パワートレイン「X-in-1」の試作品を公開した。

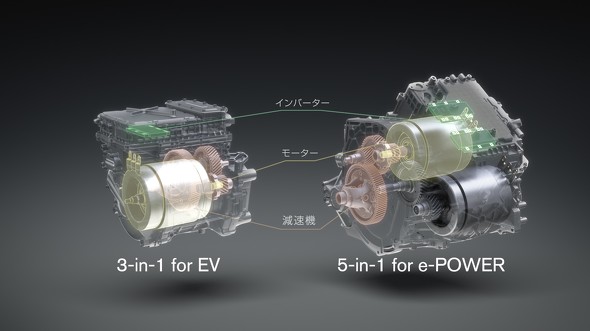

EV(電気自動車)とシリーズハイブリッドシステム「e-POWER」で主要な駆動部品を共用化するとともに、EV用では3つの部品を1つに、e-POWER用では5つの部品を1つにモジュール化する。コスト削減だけでなく、音振性能の改善やきめ細かい制御による走行性能の向上も図る。

2024〜2025年ごろからこの新開発の電動パワートレインを量産車で採用する。軽自動車、Bセグメント、Cセグメント、Dセグメント以上の4つの領域をそれぞれカバーできるラインアップをそろえる。

環境規制への対応でエンジン車のコストが上昇することも織り込んで、e-POWER搭載車は2026年ごろにエンジン車と同等の車両コストにすることが目標だ。e-POWERは、発電効率を高めることで高速走行時の燃費改善も図る。EVも、今後実用化する全固体電池との組み合わせなどによって2030年ごろまでにe-POWER搭載車と同等のコストに引き下げることを目指す。

電動パワートレインの競争力をさらに向上

日産自動車は長期ビジョン「Nissan Ambition 2030」の中で、2030年度までに27車種の電動車(このうちEVが19車種)を投入する方針を掲げている。これにより、2030年時点でグローバルでの電動車比率は日産ブランドとインフィニティブランドの合計で55%以上に増加する。

電動車の普及に向けて、Nissan Ambition 2030ではリチウムイオン電池のコスト削減や全固体電池の製品化、今回公開したように電動パワートレインのコストダウンに取り組むこともテーマだ。電動パワートレインは設計、開発業務の一部をジヤトコにも広げて開発能力を強化している。CVTなど変速機と、それを車両に搭載するための適合開発、トランスアクスルやギアの製造技術などジヤトコの強みを生かす。

新開発のX-in-1でコスト削減に貢献するのは、部品の共用化、モジュール化、レアアースの使用量低減や高出力密度化といった取り組みだ。これまでにもEVやe-POWERでも部品の共用は進めてきたが、X-in-1ではより一層の共用化を進める。主要部品であるモーターや発電機、インバーター、減速機、増速機は、それぞれ同一の生産ラインでEV用とe-POWER用を混流生産可能な設計とし、量産効果を高める。

モジュール化によって、これまでにもEVで25%、e-POWERで20%の小型化を実現した。モーターとインバーターの一体化やインバーターの直接冷却が貢献した。部品が別体だった場合、振動によるノイズへの対策や、高電圧用ワイヤハーネスの電磁ノイズ対策やハーネス自体のコストなどが課題になっていたため、モーターとインバーターの一体化はコスト低減や音振性能の改善にも寄与した。

X-in-1でもさらなる搭載性の改善やインバーターの出力密度向上などを推進する。X-in-1ではSiCパワー半導体を採用して損失低減と高効率化を図る。組み立て方法の簡易化や基板の小型化など、これまでの取り組みもさらに推進する。

第1世代のe-POWERは高電圧用ワイヤハーネスが複数ある(左)。第2世代のe-POWERはインバーターとモーターを一体化して高電圧用ワイヤハーネスが減少した(中央)。第1世代のe-POWERは部品が別体だったため、振動が起きやすかった(右)[クリックで拡大]

第1世代のe-POWERは高電圧用ワイヤハーネスが複数ある(左)。第2世代のe-POWERはインバーターとモーターを一体化して高電圧用ワイヤハーネスが減少した(中央)。第1世代のe-POWERは部品が別体だったため、振動が起きやすかった(右)[クリックで拡大]レアアースの価格上昇がリスクになるため、モーターのレアアース使用量削減もコスト低減に貢献する。重希土類の使用量は、2011年の初代「リーフ」と比べて現行モデルで70%減、「ノートe-POWER」の現行モデルで75%減を達成している。粒界拡散や微細結晶化が寄与した。ローター表面の形状の工夫による損失低減や発熱の抑制も組み合わせて、X-in-1ではさらに重希土類の使用量を低減して1%以下を目指す。

関連記事

日産が電動車投入計画を上方修正、2030年までにEVなど27車種

日産が電動車投入計画を上方修正、2030年までにEVなど27車種

日産自動車は電動化戦略の取り組みを加速させる。2030年までの長期ビジョンで電動車の投入計画を示していたが、目標値を引き上げる。 日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産は2028年に全固体電池を実用化、EVをエンジン車並みのコストに

日産自動車は2021年11月29日、オンラインで会見を開き、2030年度に向けた長期ビジョン「Nissan Ambition 2030」を発表した。 ジヤトコが電動パワトレの実験拠点を新設、日産の電動化戦略の一環で

ジヤトコが電動パワトレの実験拠点を新設、日産の電動化戦略の一環で

日産自動車とジヤトコは2022年12月21日、電動車の需要拡大に対応するために電動パワートレインの開発体制を強化すると発表した。 日産は半固体ではなく「全固体」電池、懸念される低寿命をNASAや大学と克服

日産は半固体ではなく「全固体」電池、懸念される低寿命をNASAや大学と克服

日産自動車は2022年4月8日、2028年度の実用化を目指す全固体電池の開発状況を発表した。 ホンダに続き日産向けも受注、日立アステモが電動アクスル事業拡大

ホンダに続き日産向けも受注、日立アステモが電動アクスル事業拡大

日立Astemo(アステモ)は2022年10月31日、ジヤトコが日産自動車に供給する電動パワートレイン向けにモーターとインバーターを受注したと発表した。ジヤトコがティア1サプライヤーとしてシステムインテグレーションを行う。日立Astemoは角線を用いた高効率/低損失のモーターと高効率なインバーターを納入する。 日産はe-POWERの燃費を25%改善へ、発電用エンジンの熱効率50%で実現

日産はe-POWERの燃費を25%改善へ、発電用エンジンの熱効率50%で実現

日産自動車は2021年2月26日、シリーズハイブリッドシステム「e-POWER」の次世代版向けに、発電専用エンジンで熱効率50%を実現する技術を開発したと発表した。リーンバーンを実現する新しい燃焼コンセプトの採用や排熱回収、エンジンを完全に定点運転とすることが可能なバッテリー技術を総合的に組み合わせることにより、熱効率50%を達成する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク