3Dスキャナーの活用とデジタルエンジニアの育成:デジタルエンジニアの重要性と育成のコツ(7)(1/2 ページ)

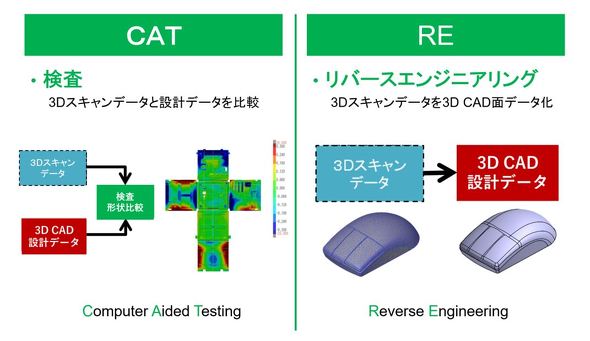

連載第7回は「3Dスキャナー」を題材に、形状品質の検査(CAT:Computer Aided Testing)やリバースエンジニアリング(RE:Reverse Engineering)での活用とそのポイント、そして3Dスキャナーを適切に使いこなせるデジタルエンジニア育成の重要性について説く。

「3Dスキャナー」とは“物体に光やレーザーなどを照射し、3次元形状を取得してデジタルデータ(3Dデータ)化する機器”のことです。そして、3Dスキャナーで対象物を計測することを「3Dスキャン」といいます。

主に3Dスキャナーは、設計データ通りにモノができているかの検査(CAT:Computer Aided Testing)や、3Dスキャンデータを3D CADデータ化するリバースエンジニアリング(RE:Reverse Engineering)などに利用されます。

3Dスキャナーは「3次元測定機」や「3Dデジタイザ」などと呼ばれることもあり、3次元測定機と呼ばれるものの中には、「プローブ(探針)」を対象物に接触させて3次元座標を計測する“接触式3Dスキャナー”があります。今回は、対象物に接触することなく、光やレーザーを照射して計測する“非接触式3Dスキャナー”を中心に取り上げながら、デジタルエンジニアの育成方法についても解説します。

CATとデジタルエンジニアの育成

設計者にとって、自分が設計した形状通りにモノがきちんと製造されているかどうかを知ることはとても重要です。3Dスキャナーを活用することで、3Dデータを“正”として、製造された現物と比較することで品質を検査できます。

3D CADで設計した3Dデータと、現物を3Dスキャンした点群やメッシュデータを専用の検査ソフトウェアに取り込み、位置合わせを行うことで、形状の“差”をカラーマップや断面などで比較して見ることができます。

使用する検査ソフトウェアの種類によっては、検査したい箇所をピンポイントで確認し、その誤差をラベル表示できるものや、寸法公差や幾何公差を認識してOK/NGの判定を自動で行えるものなどもあります。

さらに、3Dスキャナーをロボットアームの先端に取り付けて、さまざまな角度から対象物を計測するシステムを導入し、生産ラインでの検査を自動化している企業もあります。3Dスキャナーを活用した検査では、3D CADデータと重ね合わせて比較/検査できるため、検査のための2次元図面をわざわざ起こす必要がありません。つまり、検査用に図面を準備する工数を削減できるのです。

検査用図面の作成業務を減らすことで、設計者は本来の設計業務に集中できるようになり、残業時間の削減効果も期待できます。これは立派な働き方改革であり、製造業のデジタルトランスフォーメーション(DX)にもつながります。

また、ノギスなどを使って手作業で対象物を計測すると、測り忘れが発生し、再度モノがある場所まで行き、再計測するという時間的ロスが生じることがありますが、3Dスキャナーを活用すればこうしたロスから解放されます。3Dスキャナーで“形状全体”を計測しておけば、いつでもコンピュータ上で長さや角度などを測ることが可能です。品質向上だけでなく、設計工数や開発コストの削減につなげられるのも3Dスキャナーの活用メリットだといえます。

このように、製造業を中心に3Dスキャナーを活用したCATニーズが増えているわけですが、同時にデジタルエンジニアの重要性も増しています。3Dスキャナーを用いた計測は、3Dデータを複数の角度から撮影し、取得した画像を合成することで作成していきます。その際、データを重ね合わせて結合するため“合成誤差”が生じてしまいます。また精度として、単純な精度と点群のバラつき精度、繰り返し測定の精度などがあります。

合成誤差を減らすには“なるべく測定回数を減らして、高い精度で形状を読み取る”必要があります。そのためには、対象物の形状に合わせた最適な3Dスキャン方法を考える必要があり、機器とソフトウェアの特性を理解した上で作業するテクニックが求められます。

メーカーや公設試(公設試験研究機関)のトレーニングを受けるのもよいですし、実践的なトレーニングとして、自分が3D CADで設計した3Dデータを基に3Dプリンタで造形した部品や、CAMでNCデータを作成して切削した部品などを、3Dスキャンして検査比較してみるのもよいでしょう。そうすることで、設計から加工、検査までの一連のモノづくりの流れや、3Dプリンタや切削加工の精度なども確認でき、スキル習得にも役立ちます。

3Dスキャナーを活用したCATを実践するのであれば、3Dスキャナーと検査ソフトウェアのテクニックを習得した、効率の良いツール活用ができるデジタルエンジニアを育成すべきです。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- ソフト設計者が混乱する機械屋からの要望【安全対策編/前編】

- 品質はどのように作られ、どのように確認されているのか

- 協働ロボット型ペレット式3Dプリンタの基本構造「バトラー方式」で特許を取得

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 超小型EV「mibot」開発に見る“制約を魅力へ変える”設計アプローチ

- 3Dプリントによる格子構造を利用した枕のクラウドファンディングを発表

- パナソニック コネクトがSnowflakeのAI機能を活用し、設計仕様の照合作業を9割短縮

- 新型コロナで深刻なマスク不足を3Dプリンタで解消、イグアスが3Dマスクを開発

- 3Dスキャンで伝統茶杓をデータ化、実物1点にデータ1点をひも付けて真贋証明

よく読まれている編集記者コラム