協働ロボットの故障をシーケンサーを通じて予知、稼働状況も簡単見える化:協働ロボット(1/2 ページ)

ユニバーサルロボットは2022年11月15日、同社の協働ロボットの生産性を高める保守、運用に関するオンラインセミナーを三菱電機と共同で開催し、協働ロボットのメリットや導入事例の他、故障予知を図る新たなソリューションなどを提案した。

ユニバーサルロボットは2022年11月15日、同社の協働ロボットの生産性を高める保守、運用に関するオンラインセミナーを三菱電機と共同で開催し、協働ロボットのメリットや導入事例の他、故障予知を図る新たなソリューションなどを提案した。

柔軟な配置で他品種少量生産に最適

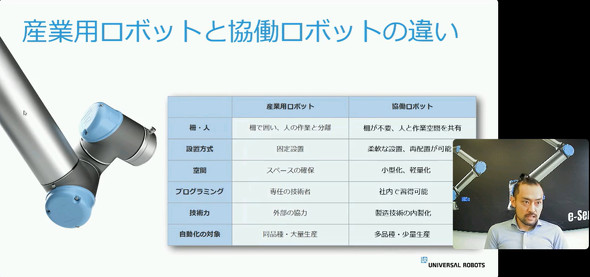

ユニバーサルロボット アプリケーションエンジニアリングマネジャーの西部慎一氏はまず協働ロボットのメリットについて「安全柵を設けなくても人と同じ空間で働くことができる。ロボットが人と接触した場合、それを検知して、安全に停止する機能を有している。従来の産業用ロボットは、導入するために広いスペースを用意しなければならなかった。それを克服する方法として注目されている」と説明する。

この特長によって現状の工場レイアウトを大きく変えることなく導入できる上、柔軟に再配置が可能になる。産業用ロボットに比べて小型かつ軽量のため、キャスター付きの台車に載せて毎日異なる現場で稼働させたり、天井から吊り下げたり、壁に取り付けたりなどの柔軟性を持った配置ができる。

配置を変えて稼働することが前提となっているため、ロボットの動きを作るティーチングも簡単にできるようになっており、外部の専任技術者などに頼らなくてもロボットの設定ができる。それによって、「ロボットを扱う技術を内製化できる。そうすれば微妙な調整、ワーク変更時も社内ででき、多品種少量生産に対応できる」(西部氏)。

部品共通化で故障箇所の交換が容易

西部氏は「協働ロボットによって生産性は向上する。その後の課題は維持と運用になる」と話す。長年稼働していれば、いずれ故障などは発生する。この際も、外部に依頼すると交換部品の調達や技術者の日程調整などですぐに復旧できず、生産ラインが止まってしまうリスクがある。

「それを避けるには、1つは自分で修理することだ」(西部氏)。ユニバーサルロボットの協働ロボットは、万が一動かなくなった場合、どの部品に異常があるのかをエラーメッセージで確認できるようになっている。各ジョイントはモジュール式で、異常があった箇所を素早く交換できる仕様になっている。また、どのジョイントも交換方法は基本的に同じだという。「慣れた人なら5〜10分で交換できる」(西部氏)。

ユニバーサルロボットの一部のジョイントは共通化されている。例えば5kg可搬の「UR5 e」はサイズ3というジョイントが3つ使われており、さらに10kg可搬の「UR10 e」にもサイズ3のジョイントがある。「全軸分の交換用のジョイントを持つ必要はない。コスト削減にもつながる」(西部氏)。

導入事例として挙げたトヨタ自動車北海道(北海道苫小牧市)では、自動車に用いられる差動歯車部品の加工機への投入作業などにユニバーサルロボットを活用しているが、西部氏は「トラブル時にすぐに駆け付けられる場所にないことが課題だったが、サービストレーニングを提供することで、ユーザーが自社内で交換できるようになり、安心して導入を進めていただいている」と、修理が容易なことも導入の後押しになったという。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク