無酸素銅条の板厚変動を半減、パワー半導体モジュールの歩留まり向上に期待:FAニュース

古河電気工業は2022年6月22日、パワー半導体向け無酸素銅条「GOFC(Grain Growth Control Oxygen Free Copper)」の板厚の変動を従来比1/2に低減したと発表した。板厚は0.25〜2mmに対応する。パワー半導体の歩留まり向上が期待される。

古河電気工業(以下、古河電工)は2022年6月22日、オンラインで記者会見を開き、パワー半導体向け無酸素銅条「GOFC(Grain Growth Control Oxygen Free Copper)」の板厚の変動を従来比2分の1に低減したと発表した。

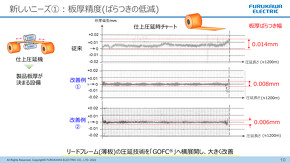

GOFCの仕上げ圧延工程に改良を加えた。これまでもリードフレーム向け製品にはX線厚み計を用いて板厚の変動を抑えてきたが、より板厚の厚いGOFCでもX線で高精度に計測できる技術を開発した。従来、板厚0.8mmで14μm程のばらつき幅があったが、8〜6μmまで改善した。パワー半導体を基板に搭載したモジュール製品の歩留まり向上が期待される。板厚は0.25〜2mmに対応する。

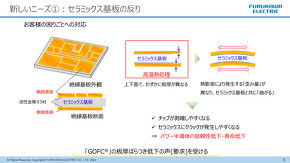

パワー半導体の基板はセラミックスの両面に無酸素銅板を貼り付けた構造をしている。両面の銅板の厚さが異なると表裏面への熱膨張、収縮の影響に差異が生じ、銅板貼り付け後の基板に反りが発生してしまう。

古河電工 電装エレクトロニクス材料統括部門 銅条・高機能材事業部門 主幹の三原邦照氏は「セラミックス基板が曲がると半導体のチップが剥離しやすくなり、セラミックス自身にもクラックが発生する。パワー半導体モジュールの信頼性や寿命の低下につながるため、板厚のばらつきを小さくしてほしいという顧客の要望から今回の取り組みがスタートした」と語る。

電圧や周波数の変換などに使われるパワー半導体は、カーボンニュートラルに向けた自動車の電動化や再生可能エネルギーの普及に伴い、市場規模の大幅な拡大が見込まれている。セラミックス基板の素材は従来のアルミナから、放熱性や絶縁性が高い窒化ケイ素や窒化アルミの使用が広がっている。

GOFCは、窒化ケイ素や窒化アルミをベースとする絶縁基板の製造法であるAMB(Active Metal Brazing:活性ロウ付け法)において、接合剤となるチタンなどの活性金属とともに用いられる。AMBでは基板温度が750〜800℃に達する。GOFCは約800℃の高温熱処理後でも結晶粒径を小さく抑えられているため、絶縁基板とパワー半導体を接合するはんだ内部のボイド(気泡)のSAT(超音波顕微鏡)による検出感度が高いこともメリットだ。需要は拡大しており、古河電工でも2022年度下期のGOFC生産量は月産50〜100トンの見込みで、同年度の生産量は2020年度比倍増を目指している。

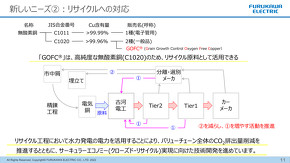

顧客からはリサイクル推進の要望も出ているという。GOFCは高純度な無酸素銅でリサイクル材料としても活用できる。ただ現状は、外部での分離、選別を経て、市中くずに回ったものを精錬して再利用している。

三原氏は「サーキュラーエコノミー(循環型経済)の観点から、もっと効率よく回収していきたいという要求を受けている。弊社の日光事業所は、子会社の古河日光発電が作る水力発電で100%動いている。さらに日光事業所を活用してバリューチェーン全体のCO2削減に取り組んでいる」と話す。

関連記事

古河電工が半導体製造工程用テープの生産増強で新工場建設、三重に約70億円投資

古河電工が半導体製造工程用テープの生産増強で新工場建設、三重に約70億円投資

古河電気工業は2022年5月17日、半導体需要の高まりに対応するため、半導体製造工程用テープを製造する三重事業所に工場を新設し、生産能力を増強することを発表した。投資額は約70億円。 古河電工と日亜化学が電動車部品向けレーザー加工を強化、2025年に100億円見込む

古河電工と日亜化学が電動車部品向けレーザー加工を強化、2025年に100億円見込む

古河電気工業と日亜化学工業は2021年4月26日、電池やモーター、インバーターなどの電動車の部品で必要となる銅のレーザー溶接に関して、業務提携に合意したと発表した。 EVで増える銅加工を容易に、古河電工がハイブリッドレーザー技術を製品化

EVで増える銅加工を容易に、古河電工がハイブリッドレーザー技術を製品化

古河電工は2020年11月16日、青色ダイレクトダイオードレーザー(青色DDL)と近赤外(IR)ファイバーレーザーを組み合わせたBlue-IRハイブリッドレーザー「BRACE(ブレイス)」を2021年1月18日に発売すると発表した。 鉛バッテリーがリチウムイオン電池を超える、古河電工がバイポーラ型蓄電池で

鉛バッテリーがリチウムイオン電池を超える、古河電工がバイポーラ型蓄電池で

古河電気工業と子会社の古河電池は、鉛バッテリーをベースにした「バイポーラ型蓄電池」を共同開発したと発表した。再生可能エネルギーの発電量変動抑制に用いられる長周期向けとなっており、電力貯蔵用蓄電システムを構築する場合にリチウムイオン電池と比べてトータルコストを半減できるとする。 純銅の溶接欠陥を95%削減する新たなレーザー溶接技術を確立

純銅の溶接欠陥を95%削減する新たなレーザー溶接技術を確立

古河機械金属と古河電気工業は、純銅の溶接欠陥を大幅に抑制する新しいレーザー溶接技術の確立に成功した。純銅の溶接時にビームモードを最適化することで、溶接欠陥量を従来比で95%以上削減する。 大型産業機器向けパワー半導体モジュールのラインアップを拡充

大型産業機器向けパワー半導体モジュールのラインアップを拡充

三菱電機は、大型産業機器向けパワー半導体モジュール「X」シリーズに、「HVIGBTモジュール」2品種と「HVDIODEモジュール」5品種を追加した。ラインアップ拡充により、鉄道車両、大型産業機器向けインバーターの幅広い容量帯に対応する。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 外観検査機器の導入時の注意点〜何ができるのか、できないのか

- 「ミニ軽トラのように使える」低速配送ロボットが工場間を自動搬送

- 京セラが全固体電池電源モジュールのテスト運用、産ロボの電池交換作業低減

- DMG森精機「受注の回復鮮明」データセンターなどけん引、BXで市場取り戻す

- 三菱のインフラ部門やFAシステム事業が好調、早期退職は約4700人応募

- 「高市演説を受けて〜危うい現状認識〜」にズバリ書かれていたこと

- スター精密が新工場で工作機械のスピンドル生産、AMRなどで省人化推進

- 宇宙まで見据える「建設機械」の世界〜災害に強い社会の構築に向けて

- 狙われる“止まらない工場”、「動的システムセキュリティマネジメント」で守れ

- 芝浦機械が大型建機用旋回フレーム加工システム、タダノ向けに開発

コーナーリンク