原価の見える化と共有が“稼ぐ力”の基礎を作る、部門間情報のつなげ方:モノづくり革新のためのPLMと原価企画(5)(1/3 ページ)

本連載では“品質”と“コスト”を両立したモノづくりを実現するDX戦略を解説する。第5回は製造業の“稼ぐ力”を育てる上で重要になる、原価の見える化を、実際の事例を取り上げて紹介していこう。

本連載の第4回で、設計部門と製造部門の連携においては原価を“共通言語”とすることが重要だと解説した。今回は実際に原価を共通言語に据えて成功している事例をいくつか紹介したい。併せて、モノづくりに関わる全ての部門で設計製造連携の情報を一元管理することによるメリットを解説する。

プラットフォームで部門間をつなぎ、“稼ぐ力”を高める

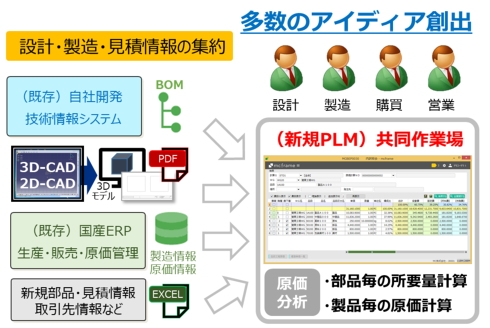

この事例では、開発設計段階における共同作業場として、設計と製造の情報を連携する「ものづくりコミュニケーションプラットフォーム」を構築して、原価企画におけるアイデア創出を促し、製品粗利を大きく向上させた。PLMパッケージを活用し、技術情報システム(BOM-DB)と生産管理/原価管理システムに連携させ、既存部品や新規設計部品の原価情報を取得して、容易にコストシミュレーションができるようにしている(図1参照)。

このプラットフォームは設計や見積もり情報も原価とひも付ける形で、関係するメンバーが最新データにいつでも容易にアクセスできる仕組みになっている。従来、設計や製造、購買、営業といった各部門間のコミュニケーション不足が原因で品質維持や開発の遅延、目標原価と上市時の原価乖離(かいり)といった課題が生じることもあった。しかし、部門の壁を越えてQCDの向上策を検討できるようになり、さらに、各部門がさまざまな改善施策のアイデアを創出しはじめたことで解決に向けた動きが見え始めた。

特に購買部門からは製品を横断したコストダウンを可能にするアイデアが数多く出されている。また、同プラットフォーム内でアイデアをすぐに検証評価できるようになった点も大きい。アイデアを実現した時の影響や、その良しあしを確かな数字に基づき短時間でシミュレーションできるので、より良いアイデアを次々と出せるようになったのである。

PLMパッケージで実際原価を見える化

次は、設計者の原価意識を高め、設計段階でコストを意識したBOM(部品表)を作成する習慣を根づかせるために、原価の見える化に取り組んでいる企業の事例だ。この企業では、設計用のPLMシステムのE-BOM(設計部品表)情報とERPシステムの原価情報を集約するために、新たに原価見積作業用のPLMパッケージを導入して、設計時点ですぐに見積原価を評価できる環境を用意した。

設計部門が見積原価を積算評価する際に、実際原価も同時に見えるようにしたのだ。そうしたことで、既存部品や類似部品の実際原価が明らかになり、実態に即した見積もりができるようになった。見積もりと実際原価に大きな差異がある場合は、その理由を追求し、製造段階でコストが増加しないよう、設計の改善検討ができるようになった。類似部品を用いた場合の製品レベルで見積もりと実際の原価比較も可能になり、原価積算業務の効率化だけでなく見積原価の精度向上につながっている。「原価積算業務の効率化」「原価積算の精度向上」「設計資産活用による原価低減」の3つの課題解決を図り、改善に向けたPDCAサイクルを実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク