三菱重工の江波工場がGoogle Cloudを採用、コロナ禍契機に新たな技術基盤構築へ:スマートファクトリー(2/3 ページ)

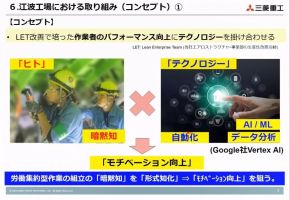

「自動化技術の高度化」と「労働集約型作業の効率化」に取り組む

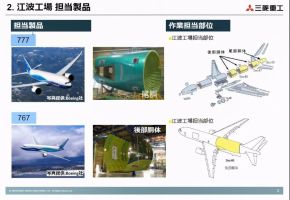

このGoogle Cloudをデータ分析基盤に選定し、2020年から導入を進めているのが三菱重工の江波工場である。江波工場は、ボーイングの「777X」「777」「767」など大型民間航空機のアルミ胴体パネルの組み立て工場で、民間航空機向けアルミ胴体パネルの組み立て拠点としては国内最大規模となっている。

現在、民間航空機市場はコロナ禍の影響もあり大幅に落ち込んでいる。2020年の需要は前年比で48〜70%の急減となり、2019年と同等レベルまでに回復するのは2024年ごろと予想されている。三菱重工 民間機セグメント エアロストラクチャー事業部 工作部 主幹 江波工場地域統括責任者の吉野秀明氏は「コロナ禍の低レート生産だからこそ、アフターコロナを見据えて価値ある技術基盤の構築に取り組もうと考えた。もちろん、操業状況に合わせたスリム化も進める必要があるが、将来に向けてはデジタル化や自動化技術の高度化/研さん、将来のデジタル人材の育成などが必要になる」と語る。

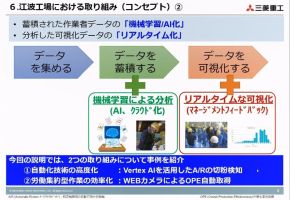

会見では、Google CloudのVertex AIを活用した取り組みを2つ紹介した。1つは、2017年から導入している胴体パネルの自動化組み立てラインである「M-PAL」における「自動化技術の高度化」。もう1つは、ドア構造など自動化が難しい狭隘(きょうあい)部の製造を担う技術者による手作業の効率化を図る「労働集約型作業の効率化」である。

M-PALにおける自動化技術の高度化では、穴開けや鋲挿入、打鋲を連続で行う自動加工機のA/R(Automatic Riveter)が対象となった。自動加工機であはるものの、製造する胴体パネルが航空機特有の高い品質要求に応える必要があり、これまで複数のオペレーターで常時品質監視を行っていたという。

例えば、穴開け時に発生する切粉がパネル表面に残る残置切粉は、傷の発生や挟み込みなどによる重大な品質問題につながってしまうため、見つけ次第残置切粉の排除を行わなければならない。残地切粉の発生比率は1000穴に1回、月3回程度と少なく、排除作業にかかる時間も120秒と短い。にもかかわらず、残置切粉の発生を確認するためオペレーターが常時監視する必要がある。そこでVertex AIを用いて残置切粉の有無を自動判定するとともに、NC装置との連動によってエアーブローによる自動排除を行えるようにした。「現在実証を進めているところで今後本番環境に適用する計画だ」(三菱重工 民間機セグメント エアロストラクチャー事業部 生産技術部 組立生産技術一課の中村俊介氏)という。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

三菱重工の吉野秀明氏 出所:グーグル・クラウド・ジャパン

三菱重工の吉野秀明氏 出所:グーグル・クラウド・ジャパン

三菱重工の中村俊介氏 出所:グーグル・クラウド・ジャパン

三菱重工の中村俊介氏 出所:グーグル・クラウド・ジャパン