【トラブル10】金型の修正が必要になったらどうしたらよいか?:2代目設計屋の事件簿〜量産設計の現場から〜(10)(1/2 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第10回は、金型の修正が必要になった場合の具体的な対処法や修正する際の勘所を詳しく解説する。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

金型が完成し、最初のトライを行いました。出来上がった成形品を確認したところ、何点か修正が必要になりました。金型修正におけるコツのようなものはあるのでしょうか?

筆者の所見

本連載も第10回を迎え、今回で最終回となります。これまで樹脂成形品の外観不良の悩みごとを中心に取り上げ、その原因と解決アプローチについて回答させていただきました。

樹脂部品などの量産は、射出成形で行うのが一般的です。そして、射出成形をするには金型が必要になります。成形の際、樹脂は収縮します。外観不良に限らず、データ上はしっかりできている製品でも、実際に成形してみるとさまざまな問題点が発生します。

トライ後に組み付け、確認を行い、そこで修正点が見つかれば、当然“金型を修正する”ことになります。もちろん、「修正なし」というのが理想ですが、最初のトライでいきなり満足のいく結果が出るとは限りません、むしろ、「金型の修正はあるもの」という前提で考えておいた方がよいでしょう。金型は金属を切削して作っていますので、一言で「修正」といってもそう簡単にいくものではありません。そのため、修正しやすいように金型を製作することが必要になります。

金型の修正について

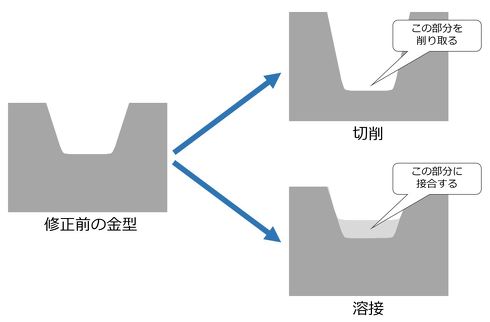

金型の修正方法としては、大きく「切削」と「溶接」があります(図1)。

切削とは“金型を削り取ること”で、今ある対象物を削っていくだけなので強度などは変わりません。

一方、溶接とは“金属を溶かして接合すること”です。その際、接合して終わりではなく、接合した金属を欲しい形状に合わせて切削していきます。当然、別の金属を金型に接合しているわけですから、溶接部分の強度は通常よりも落ちることが多いです。

切削と溶接のどちらが修正しやすいかといえば、溶接よりも切削の方が対応しやすいといえます。ですから、修正が必要になりそうな場所は、切削で対策できるように金型を製作するのがよいでしょう。

金型修正が必要になりそうな場所を切削で対策するには?

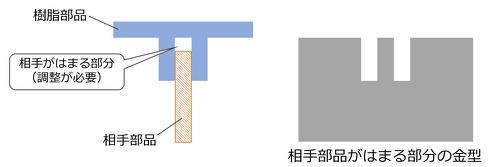

では、金型の修正が必要になりそうな場所とは、どういった部分になるのでしょうか? それは、相手部品との“位置関係”が重要になる部分です(図2)。

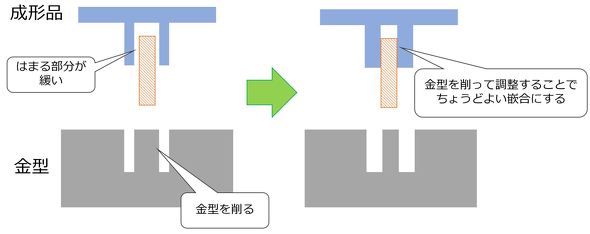

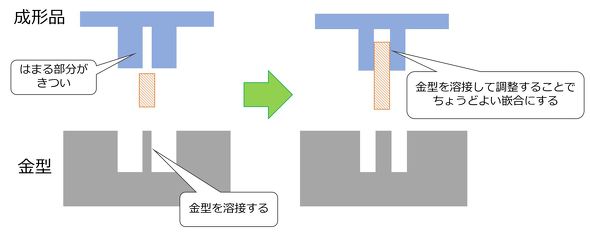

例えば、相手部品がはまるような部位では、はじめから「形状修正あり」の前提で金型を製作し、徐々に調整しながら修正していきます。このように修正しながら形状を合わせていく方法を「チューニング」などといいます(図3、図4)。

理想をいえば、製品設計の段階で幾何公差を入れて伝えるべきですが、現在は“3Dデータのみ支給”の場合も多々あるため、現実問題として3Dデータのみで、金型メーカーに対して「相手部品との位置関係を察して金型を製作しろ」と要求するのは難しいかもしれません。せめて、“相手部品との位置関係が重要になる部位がある”のであれば、製品設計者や発注者はそのことをあらかじめ書面でもいいので伝えるべきでしょう。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現