東芝がフィルム型ペロブスカイト太陽電池で世界最高効率、新開発の成膜法で実現:組み込み開発ニュース(1/2 ページ)

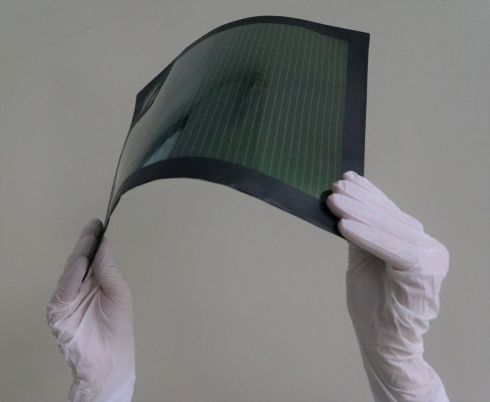

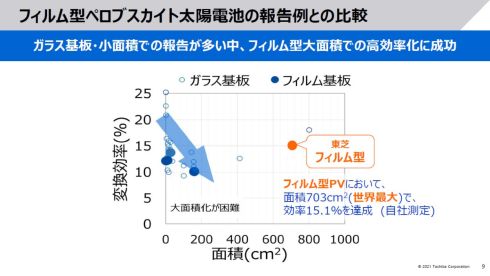

東芝は、同社が開発を進めているフィルム型ペロブスカイト太陽電池について、新たな成膜法を開発することにより「世界最高」(同社)のエネルギー変換効率となる15.1%を実現した。2018年6月に実現した「世界最大」サイズとなる703cm2を維持しながら成膜プロセスの高速化と変換効率の向上に成功したという。

東芝は2021年9月10日、同社が開発を進めているフィルム型ペロブスカイト太陽電池について、新たな成膜法を開発することにより「世界最高」(同社)のエネルギー変換効率となる15.1%を実現したと発表した。同社は2018年6月にペロブスカイト太陽電池として「世界最大」(同社)のサイズとなる703cm2のモジュールを開発しているが、今回の開発成果では、このサイズを維持しながら成膜プロセスの高速化と変換効率の向上に成功したとする。今後は2023年度までに研究開発を完了し、2025年度からの製品化と量産開始を目指す。

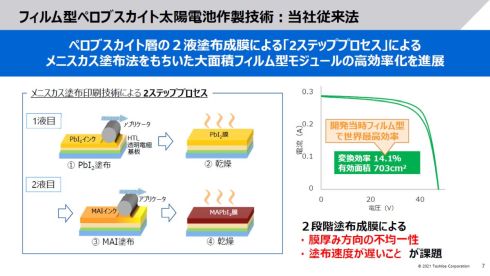

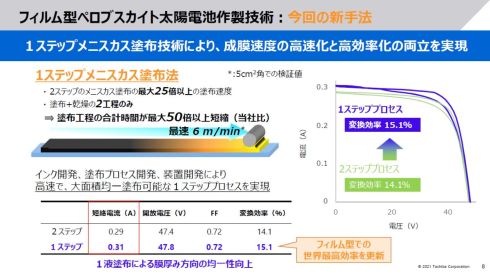

今回新たに開発した成膜法は、2018年6月に世界最大サイズのペロブスカイト太陽電池を発表した際に採用していた2段階に分けて行う2ステッププロセスに替わるもので、1段階で行える1ステッププロセスとなる。

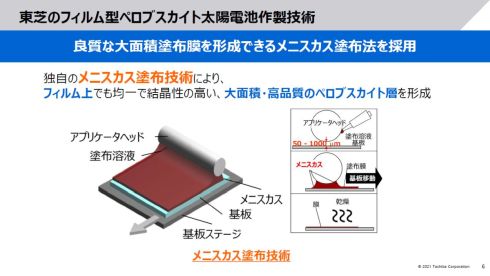

2ステッププロセスでは、東芝独自のメニスカス塗布技術によりフィルム上でも均一で結晶性の高い、大面積、高品質のペロブスカイト層の形成を実現していたものの、基板上にPBI2(ヨウ化鉛)を塗布してから、MAI(ヨウ化メチルアンモニウム)の塗布を行う。2段階の塗布成膜となるため、PbI2とMAIの反応を制御することが難しく未反応物が残り、膜厚み方向も不均一で、塗布速度も低速という課題があった。

新開発の1ステッププロセスは、従来と同様にメニスカス塗布技術を基盤としつつ、2ステッププロセスの課題を解決するとともに、工数も半減できるものとなっている。あらかじめPbI2とMAIを混合したMAPbI3(ヨウ化鉛メチルアンモニウム)インクを新たに開発するとともに、塗布プロセスと装置の開発も行い、従来の2ステッププロセスにおける1ステップ分の塗布速度と比べて最大25倍以上となる毎分6mの高速化を実現した。工数も、塗布と乾燥がそれぞれ1回で済むので、塗布工程の合計時間は最大50倍以上短縮できることになる。

1ステッププロセスの狙いは、生産性の向上によるコスト低減だけではない。東芝 研究開発センター ナノ材料・フロンティア研究所 トランスデューサー技術ラボラトリー 室長の水口浩司氏は「塗布工程が1回になることで膜厚の均一性の向上も期待できる。実際に、従来の2ステッププロセスによるエネルギー変換効率は14.1%だったが、1ステッププロセスの開発により15.1%を実現できた」と語る。

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- パナソニックの弱いロボット「NICOBO」がLLMでさらなる進化、累計販売は1万体に

- ソニーがSTB不要のデジタルサイネージを提案、AIデジタルヒューマンも組み込める

- Rapidusの顧客獲得が進捗、60社以上と協議中で約10社にPDKをライセンスへ

- あなたの家電がサイバー攻撃の踏み台に? 購入時は星マークをチェックしよう

- 家電のノジマがロボットショールームにヒューマノイドや業務用を展示する理由

- スバルが制御統合ECU向けマイコンにインフィニオンの「AURIX TC4x」を採用

- チップレットでASIL Dを支援する車載SoC技術を開発

- 製造業の「SBOM」は誰が構築し運用/管理すべきか【後編】

- 一度の顔登録で複数サービス利用可能 NECの顔認証基盤、トライアルなどで実証導入へ

- 出荷量1.3倍を実現、電源不要のIoTゲートウェイが南種子町にもたらす農業改革

コーナーリンク