設定工数を70%削減し目視工数を85%削減、品質向上支援も行うAI基板外観検査装置:FAニュース(2/2 ページ)

AIソリューションで目視検査を85%削減

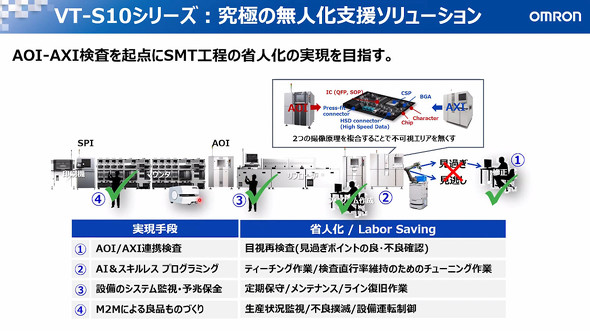

2つ目の技術要素が、AI(人工知能)技術の採用である。オムロンがこれまで積み上げてきたはんだ形状検査に関する知見に加え、MDMC照明により獲得した画像を活用し、はんだ検査に特化したAIを開発。このAI検査と、MDMCによる定量検査を組み合わせることで、ティーチングスキルの低減と“見過ぎ”削減を両立させることに成功した。

“見過ぎ”は検査条件を厳しく設定し過ぎて、良品を検査装置では不良品と判断してしまうことを指す。多くの検査現場では、検査装置で不良品としたワークを目視検査で再度確認し、良品はラインに戻す作業を行っている。不良品を通さないためにはある程度、検査条件を厳しくせざるを得ないが、「見過ぎ」で発生する目視作業は製造現場にとっては大きな負担となっており、この「見過ぎ」を限りなくゼロに近づけたいというのが製造現場の求めるところだ。

「VT-S10シリーズ」では、はんだの良否に特化したAI画像診断機能をあらかじめ組み込んでいることで、この「見過ぎ」を限りなく低減できる他、事前のティーチングの負荷を低減できることが特徴だ。実際に先行顧客との実証実験では「目視工数を85%削減することが確認できた」(オムロン)という。

データ連携で実装ラインそのものの品質向上へ

3つ目の技術要素が、M2Mによる他社製造設備とのデータ連携である。実装装置を展開するパナソニックとFUJIや、はんだ印刷検査機を展開するCKDと連携し、実装工程の情報と検査情報を組み合わせて分析することで、品質傾向を把握し未然に不良発生を防止することを実現する。具体的には「各工程の検査結果を数値・画像含めデータ化することで品質の見える化」や「最終工程の検査結果から印刷後、マウンター後工程の検査基準を自動最適化することで直行率向上」「他製造設備メーカーとデータ連携することで不良低減および未然防止」などを実現する。これらの効果についても「先行顧客との実証では、実不良の43.1%減少、見過ぎ率の5.4%減少を実現した」(オムロン)。

今後はデータ連携が可能な実装装置メーカーとの連携強化も拡大していく方針だ。「既にオランダのASMとの連携に向けた話し合いは進めている。2021年3月期中には連携を実現したい」(オムロン)としている。

外観検査装置の売上高を140%に

これらの新たな機能を盛り込む一方で、検査速度も従来機種比で130%向上したという。価格については「正確には開示できないが、従来機種に対して120%相当となる。価格レンジは1500万〜2000万円くらいとなる」。今後は「VT-S10シリーズ」をプラットフォーム化して、各種部材を入れ替えながら進化させていく方針。「新製品を強みとし外観検査装置の売上高140%成長を目指す」(オムロン)としている。

関連記事

サブストレートの検査も可能に、ヤマハ発動機の3D光学外観検査装置

サブストレートの検査も可能に、ヤマハ発動機の3D光学外観検査装置

ヤマハ発動機は2021年5月19日、高速性能と高精度を両立させた、ハイエンドクラスの3Dハイブリッド光学外観検査装置「YRi-V」を2021年7月1日に発売すると発表した。 複雑な外観検査を自動化、光コム技術採用外観検査装置の受注開始

複雑な外観検査を自動化、光コム技術採用外観検査装置の受注開始

JUKIとXTIAは2021年4月1日、JUKIの検査機にXTIAの光コム測定技術を搭載し、自動車のエンジン部品や機械部品の外観検査を自動化する「ハイブリッド外観検査装置」の受注を開始した。 少量多品種製造を高効率に、“自販機”も使うOKIネクステックの自動化への道

少量多品種製造を高効率に、“自販機”も使うOKIネクステックの自動化への道

製品ニーズの多様化が進む中、特に国内工場には少量多品種生産の体制で、いかに効率化を図るかという点が大きなテーマになってきている。こうした中で、さまざまな工夫で自動化領域を拡大し、生産性向上を図っているのが、OKIネクステックの小諸事業所だ。同社の生産性向上への取り組みを紹介する。 第4次産業革命で変わる検査と品質向上の取り組み

第4次産業革命で変わる検査と品質向上の取り組み

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第21回となる今回は、IoTやAIを活用することで品質向上への取り組みがどのように変化するのかという点を紹介します。 品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

品質不正問題にどう立ち向かうのか、抜本的解決のカギはIoTと検査自動化

2017年の製造業を取り巻く動きの中で、最もネガティブな影響を与えたのが「品質不正」の問題だろう。「日本のモノづくり」のブランド力を著しく傷つけたとされるが、2018年はこの問題にどう対応するのかという点は、全ての製造業の命題である。人手不足が加速する中、解決につながる「仕組み」や「ツール」に注目が集まる1年となる。 IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

IoT時代にどう立ち向かうか、自動検査の位置付けを変えたマインドセット

「検査装置は不具合を見つける装置ではなく、不具合を出さないためのものだ」――。基板実装ラインなどで使われる外観検査装置で好調を続けるサキコーポーレーションだが、成功の土台には「マインドセット」の取り方にあったという。サキコーポレーション社長の秋山咲恵氏の講演の内容をお届けする。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- 「2027年にヒト3割、ロボット7割」モノづくり企業花王が描くスマート工場

- 工作機械が30台集結、ニデックが共創型技術拠点を滋賀に開設

- 三菱電機が大形ファイバーレーザー導入事例を初公開、自動化装置で夜間無人運転も

- 1.1秒に1個のブレーカー、4万の品番 パナソニック電気の見張り番のモノづくり

- 元旦に起きた事件

- アマダがフジタなどと共同で湘南ベルマーレの株式取得、RIZAPより譲渡

- 「ロボットが主役になる必要はない」ヒト型ロボット国内パイオニアの哲学と挑戦

- 「新しい機械を買うな!」工程並べ替えで生産増をかなえる「IEの魔術」とは

- 攻撃を受けても止まらない工場へ、現場のサイバーレジリエンスをいかに築くか

- 「今後数年は伸びる」ソディックはデータセンター関連好調、発電関連で大型機も

コーナーリンク