金属材料の摩擦係数:設計者向けCAEを使ったボルト締結部の設計(5)(1/3 ページ)

部品の固定(締結)のために使用する“ボルトの設計”をテーマに、設計者向けCAE環境を用いて、必要とされる適切なボルトの呼び径と本数を決める方法を解説する。連載第5回では、金属同士の摩擦係数を測定したデータを紹介し、軸力見積もり時に使用すべき摩擦係数を提案する。

連載第4回で、締め付けトルクと軸力の関係式を導きました。これで荷重が作用した際に、締結体同士が離れないようにするために必要な締め付けトルクが求められます。しかし、締め付けトルクと軸力の関係式には2つの摩擦係数があり、これらを決めなければなりません。

仕事柄、CAE解析で摩擦ありの接触要素を使うことが多く、摩擦係数をどうやって決めたのかについて質問をよく受けました。このとき、顧客が最も納得した答えは「自分で測りました」でした。今回は、金属同士の摩擦係数を測定したデータを紹介し、軸力見積もり時に使用する摩擦係数を提案します。もちろん、ご自身で摩擦係数を把握されていればそれを使うべきですが、把握されていない場合の参考になれば幸いです。

測定対象となる金属の選定

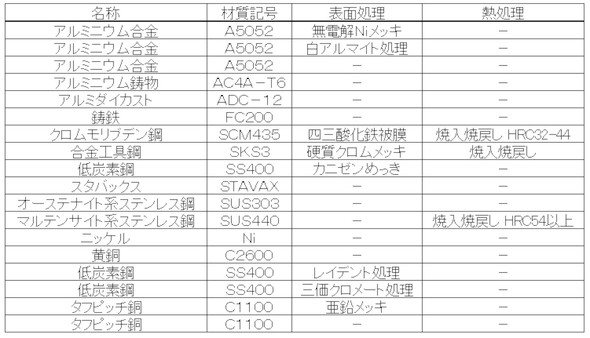

設計で使用する可能性のある材料として、表1に示す材料の試料を準備しました。

クロムモリブデン鋼(SCM435)は、強度区分12.9のボルトの材料で、SUS303はステンレスボルトを想定しています。三価クロメート処理はあの黄金色をしたメッキボルトの表面処理です。

これら全ての組み合わせは膨大となるので、まず同一材料同士(例えば、SUS303とSUS303)の摩擦係数を測定しました。次に、ステンレスボルトの使用を想定し、SUS303と他の材料全ての摩擦係数を測定しました。そして、強度区分12.9のボルトの使用を想定し、SCM435と他の材料全ての摩擦係数を測定しました。

摩擦係数の測定

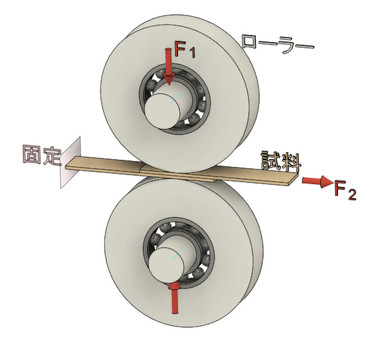

摩擦係数は、市販の摩擦係数測定器で測定すればよいのですが、市販の測定器ではボルトの実情に合わせた接触面圧で測定される保証がなく、ほとんどは小さな接触面圧となります。ということで、荷重を変化させて測ってみました。具体的には、図1に示すような装置を作りました。

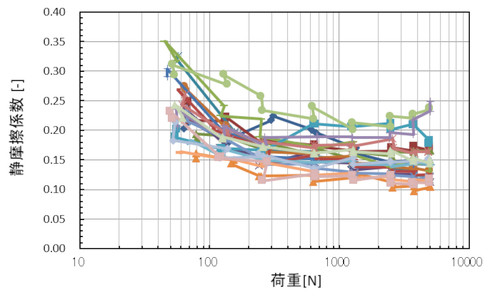

2枚の試料を重ねて、ローラーで押し付けながら、一方の試料を固定し、他方の試料を引っ張り、力F1を50〜5000[N]まで変化させて、F2を測定しました。F2には、ローラーの転がり摩擦抵抗とベアリングの抵抗が含まれますが、これらの抵抗は測定値から除去しています。摩擦係数μは、μ=F2/F1で計算されます。図2に静摩擦係数測定結果を示します。

荷重の増加によって摩擦係数が低下する傾向が観測され、どの荷重の摩擦係数を採用すべきかを決める必要が生じました。試料の幅は20[mm]ですが、接触面の面圧は試料の幅が変われば変化します。図2の横軸は荷重ですが、データの整理の仕方として、試料間に発生する面圧を横軸にして摩擦係数を整理することにします。まず、荷重と試料間の接触面圧の関係を求めます。ヘルツの接触式は使えませんので、接触面圧は接触要素を用いた有限要素法で求めました。

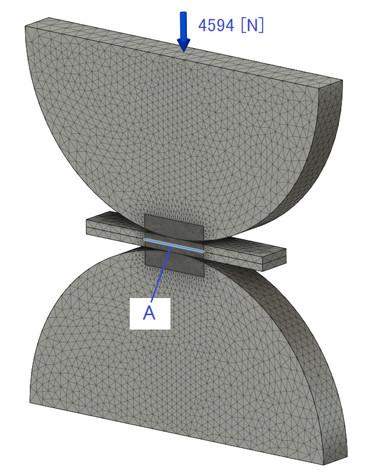

解析モデルを図3に示します。試験装置はローラーの厚さ方向に対称なので、モデルは2分の1対称モデルとなり、厚さ寸法が半分になっています。図3の例では荷重は4594[N]です。

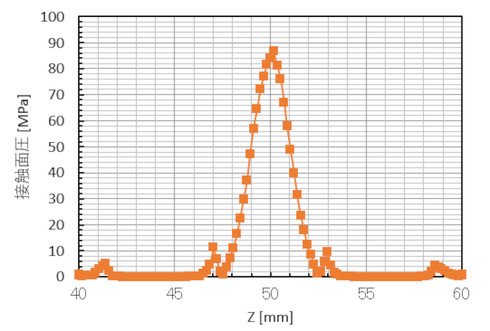

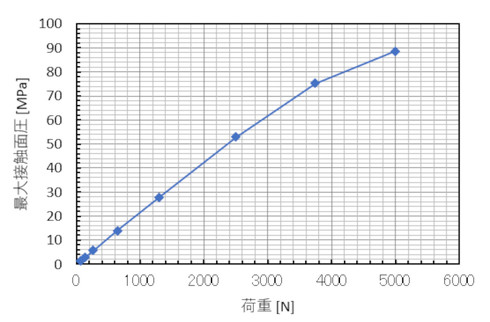

図4に線A上の接触圧力を示します。4594[N]の荷重に対し、最大88.0[MPa]の面圧が発生します。荷重と最大接触面圧の関係を図5に示します。荷重が増えると接触面積も増えるので、両者は若干比例関係から外れます。

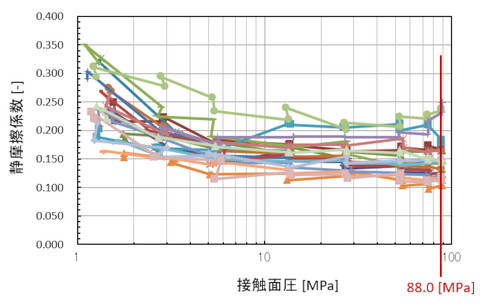

図2の静摩擦係数測定結果の横軸を、最大接触面圧として整理したものを図6に示します。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現