コニカミノルタが進める生産DX、デジタル化と現場力が生む“共通基盤”の真価:製造業×IoT キーマンインタビュー(2/3 ページ)

生産技術を現場の無形資産も取り込んで共通基盤化

MONOist 生産技術の共通基盤化というとシステム的な領域だけを対象とする場合が多いように感じますが、そういうものとは違うということでしょうか。

竹本氏 目指しているものは、有形、無形の資産を組み合わせ、生産能力を共通基盤化していくというところだ。現場力とデジタルマニュファクチャリングを組み合わせた生産DX(デジタルトランスフォーメーション)を推進し、「人・国・場所・変動に依存しないモノづくり」の実現を目指している。

ドイツのインダストリー4.0では、ICTベンダーが積極的に参加しSCM(サプライチェーンマネジメント)システムなど、ITシステムを中心に統合していく動きが強いが、こうした動きに対抗していくには、技術と共に、現場の技能を組み合わせて強みとしていくことが必要だ。

アーキテクチャなど生産の基本的な構造自体は事業製品に特化せずにモノづくりをパターン化していく。大量生産からマスカスタマイゼーションの時代に入り、多品種小ロット化はあらゆる製品で進んでいる。小ロット製品だと設備投資だけで償却倒れになる可能性もある。汎用化して使い回せるような仕組みがどうしても必要になる。これらを実現するためには、生産技術や現場の技能者だけでなく、設計開発部門などとも協力してフロントローディングで新たなモノづくりの「型」を作り上げていく必要がある。生産技術、技能者が上流の開発工程まで踏み込んで一体で進めることで、新たなモノづくりの形が作り出せる。

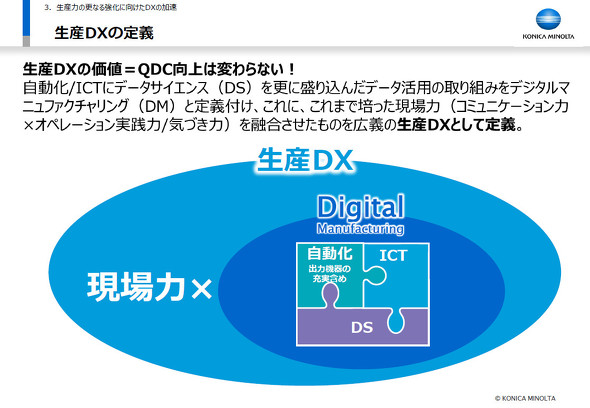

コニカミノルタでは、自動化にICTやデータサイエンスを組み合わせ、データ活用を推進する取り組みをデジタルマニュファクチャリングと位置付け、これにこれまで培った現場力を融合させたものを広義の生産DXとして定義している。生産DXにおいて目指すものはQCD向上であり、これは従来と変わらない。現場にICTと自動化とデータサイエンスを組み込んで作り込んでいくということを進めている。

現場力を共通指標化して継続的に向上

MONOist 日本の製造業の強みは現場力とはよく言われますが、コニカミノルタでは具体的に現場力をどのように位置付けているのでしょうか。

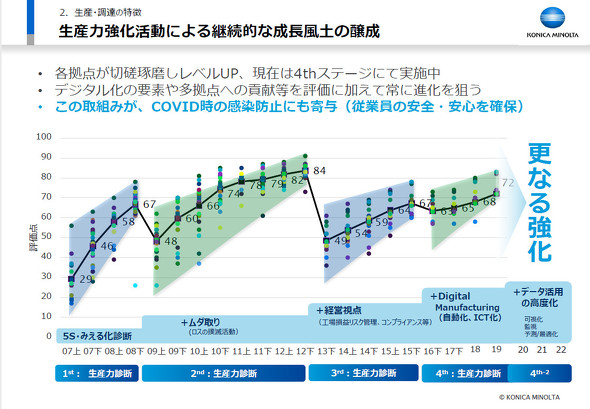

竹本氏 現場力とは、技術者や作業者の経験と技からくる技能を基にしたコア技術であり、貴重な無形資産だと位置付けている。個々に難作業道場や異常検知道場など五感を磨くトレーニングを展開し気付き力を醸成する取り組みなどを進めている他、生産現場では地道な改善活動を繰り返し行い、現場力強化により、品質を頂点としたQCD向上を推進している。ここまでは多くの製造業で行っていると思うが、これらの生産力の評価をグローバルの各拠点で共通指標化し「生産力診断」として分析し、グローバルで共有している点が特徴だ。

先述したように、コニカミノルタは材料系やデバイス系、組み立て系などさまざまなモノづくりがあり、各工場で作っているものも異なっている。しかし、生産力として見るべきポイントは共通のものがある。こうしたところも生産を共通基盤化していく中で重要な点だと考えている。2007〜2008年度の第1期の生産力診断では「5S・見える化」をテーマとした。その後「無駄取り」や「経営視点」などを加え、2016年度下期からは第4期として「デジタルマニュファクチャリング」をテーマに取り組んでいる。2020年度以降は「データ活用の高度化」などもテーマに取り入れている。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク