【トラブル5】成形品に予期せぬ線が!? ウェルドラインの仕組みとその対策:2代目設計屋の事件簿〜量産設計の現場から〜(5)(1/3 ページ)

量産樹脂製品設計の現場でよくあるトラブルを基に、その原因と解決アプローチについて解説する連載。第5回は、成形品に発生した予期せぬ線「ウェルドライン」について取り上げ、その仕組みと対策について解説する。

皆さん、こんにちは! モールドテックの落合孝明です。本連載「2代目設計屋の事件簿〜量産設計の現場から〜」では、量産樹脂製品設計の現場でよくあるトラブルを基に、その解決アプローチについて詳しく解説していきます。

それでは早速、今回の相談内容を見ていきましょう。

相談内容

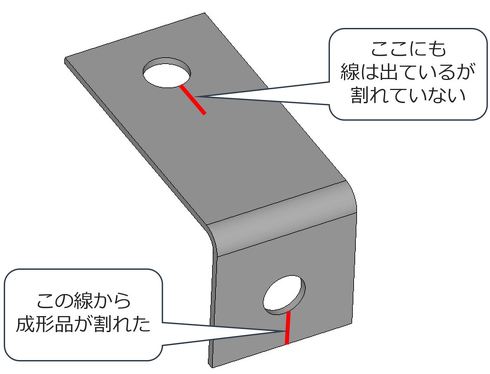

成形品に予期せぬ線が入ってしまいました。また、その成形品をうっかり落としてしまったところ、その線から成形品が割れてしまいました……(図1)。線のできる原因とその対策を教えてください。

筆者の所見

成形品に生じる予期せぬ線(ライン)ですが、実は射出成形ではよく見られる現象です。この線のことを「ウェルドライン」といいます。ウェルドラインは、目に見える線として成形品の外観に残ってしまうため、“外観不良”になるのはもちろんですが、落下により割れてしまったことからも分かるように“強度を著しく低下”させます。

実際のところ、ウェルドラインを完全に防ぐことは非常に難しいのですが、“発生する位置を予測/調整することは可能”です。つまり、量産樹脂製品設計を行う際は、外観や強度を意識して、製品のどの部分にウェルドラインを発生させるかを考慮する必要があります。

「ウェルドライン」が発生するメカニズム

まずは、ウェルドラインが発生する仕組みについて解説します。

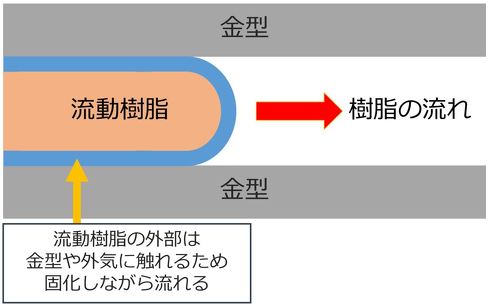

射出成形では、溶融された樹脂が金型内部を流れていきます。溶融された樹脂といっても、その外部と内部では“温度差”があり、外部の方が冷めやすく、内部に比べて固化しています(図2)。

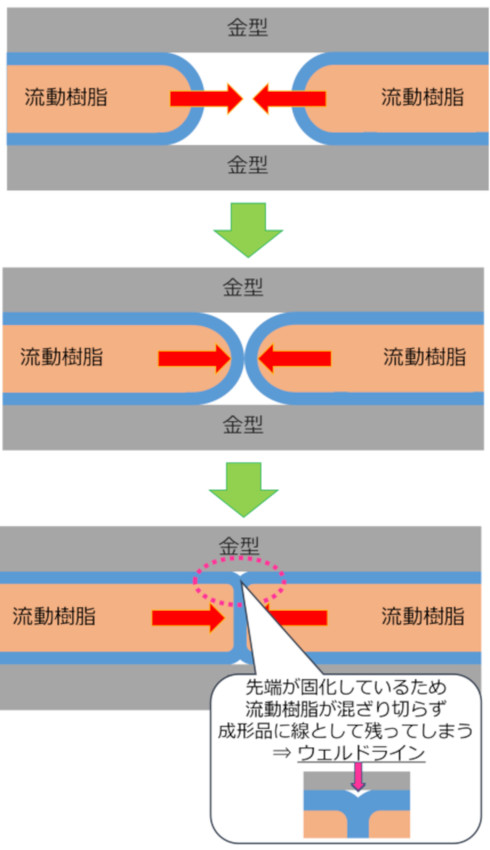

金型内部を流れる樹脂ですが、部分的に“合流する箇所”が出てくることがあります。流動する樹脂の先端は固化していますから、合流した樹脂同士はきれいに混ざることができず、ぶつかり合った部分(合流部)に線が生じてしまいます。これがウェルドラインです(図3)。

前述の通り、成形品の表面に線として残ってしまうウェルドラインは外観不良につながります。また、固化している樹脂同士が合流した部分は、樹脂が混ざり切っていないため、製品強度を著しく低下させます。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 同じ機械なのに1号機はOK、2号機はNG 設計者を悩ませる“再現しない不具合”

- 義手とロボットの手を共通化するPSYONICのバイオニックハンド「Ability Hand」

- 設計者を支える3つのAI仮想コンパニオン 探索×科学×実現で製品開発を伴走

- 令和版の健康サンダル? 否、感覚を増幅する「Nike Mind」が気になる件

- 強度設計の出発点 “計算”より先に考えるべきこととは?

- NVIDIAとダッソーがCEO対談 産業AI基盤構築で戦略的パートナーシップ締結

- Subaru of America、3Dプリンタ用高速ヘッド導入でツール開発時間を50%以上短縮

- 高精度3Dスキャナー3機種を発売、自動検査や医療分野を支援

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 約3.5kgの力で打ち抜ける手動式卓上パンチプレス