品質異常が起きやすいのはどんなときか、再発させないために何をすべきか:いまさら聞けない自動車業界用語(10)(2/3 ページ)

ヒューマンエラーや不良品の流出を「仕組み」で防ぐ

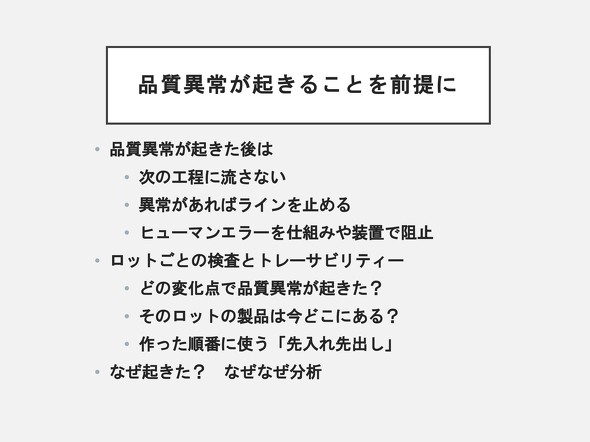

品質異常が起きた際には「次工程に流さない、流出させない」ということも非常に重要です。トヨタ自動車では「自働化」という考えの下、異常が起きた際にはラインが停止する設計が基本になっています。また製造ライン内にヒューマンエラーを物理的に阻止する仕組みや装置(ポカヨケ)を設置し、不良品が次工程に流れないライン設計を行います。不良品が後工程に流れ続ければ、その分損害は大きくなります。異常の発生への対策と同様に、流出防止も品質保証の要なのです。

ただし、非常に大量の生産を行う工程で、製品1つ1つ検査をして異常を確かめるのは非常に工数がかかり、生産性が下がってしまいます。そのため、品質は製造ロットごとの管理が基本となります。決められた数量、もしくは時間単位で確認し、大きな変化点の際には初品検査を行いながら、異常が発生していないかを確認します。

品質異常の未然防止、発生を把握するための管理、流出防止。ここまで徹底していても不良品、不適合品は発生します。では実際に発生した際にはどのような対応が行われるのでしょうか。

不良品はいつ作られた? 今どこにある?

まずは品質異常が発生したロットの特定です。生産ロットごとの検査実績や4M変化点の記録から、品質異常の起きている可能性のあるロットを絞り込みます。その上で、対象となるロットが今どの段階にあるのか(客先納入済なのか、輸送途中なのか、自社工程内なのかなど)を確認して、品質上の問題がないか、異常品がないか選別して確かめます。

こうした確認を実施するためには、製品がいつ作られたものかを追跡する「トレーサビリティー」が担保されている必要があります。追跡のため、製品には通常、生産ロットナンバーなどが刻印もしくは添付されています。また、日常の生産の中で、前工程で生産された順番通りに使用する「先入れ先出し」を徹底することも重要です。

作った順に使っていくのは一見単純で簡単なことに見えますが、実際の製造現場ではなかなか実行することができません。ラインに投入する部品の投入口(シュート)の構成、複数ラインでの生産、端数品への対応など、「先入れ先出し」を妨げる要因が非常に多いためです。しかし、生産順に使用していなければ品質異常が発生した際に対象ロットがどこにあるのかが分からず、追跡することができません。日常の管理の中で先入れ先出しがなされているか管理しておくことが求められます。

なぜ止められなかった? 「真因」を探る

品質異常が起きた際には、再び繰り返さないための対策が必要です。そのためには異常が発生した要因と、流出した要因のそれぞれに対処しなければいけません。まずは生産のプロセスを整理し、どの工程で問題が発生したのかを明確にします。その後、なぜその異常を検出して止めることができなかったのか、検証も合わせて行います。ここでよく使われるのが、「なぜなぜ分析」です。問題の本当の原因である「真因」に対して対策を打つことができていなければ暫定の対策にしかならず、異常は再び発生します。「なぜ」を5回繰り返しながら、真因を探りあて、対策します。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク