���{�̐����Ƃ̋��݂�����DX�Ƃ́H�F������DX���i�̃J�M������3D�v�i2�j�i2/3 �y�[�W�j

�u���̕��f�v�Ƃ������{�̉ۑ�

�@�����Ƃ�DX�Ƃ́A�v���̗������邱�Ƃł���B���m�Â���̋N�_�ƂȂ�v����v���ɋ��L���邱�ƂŁA�v���Z�X�������A��Ƃ�O�|���ɐi�߂邱�Ƃ��ł���B

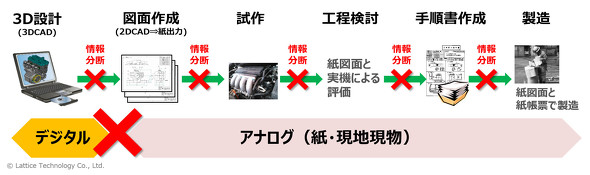

�@����DX���_�ŁA���{�̐����Ƃ̐v���琻���Ɏ��闬������Ă݂�ƁA���n�����Ώd�Ɛ}�ʕ����ɂ��A�i���O���̗��ʂ����S�ŁA������Ƃ���ɏ��̕��f������ADX��W���Ă��邱�Ƃ�������B���̗l�q�́A10���~�̓��ʒ�z���t���̃I�����C���\���������̎����̂Ŏ�Ԏ�����\�}�Ƃ悭���Ă���悤�Ɏv����B

�@�u2020�N�ł��̂Â��蔒���v�i�o�ώY�Əȁj�ɂ��A3D CAD�f�[�^�����Őv���Ă����Ђ�17���ł������B�����̉�Ђ́A��H����3D�Ńf�[�^�𗬂��Ă���\���������B�c��83���̑�����2D CAD���g���Ă���A�}�ʂŌ�H���ɏ��𗬂��Ă�����̂Ɛ��@�����B���Ƃ���A�قƂ�ǂ̉�Ђ̃��m�Â���v���Z�X���}2�̂悤�ȏ��̕��f���N�����Ă��邱�ƂɂȂ�B�ł́A���{�̋��݂����Ȃ���ADX��i�߂�ɂ͂ǂ�������悢�̂��낤���B

���{�̋��݂�����DX�Ƃ́H

�@���{�ɂ́A�����Ɛv�����n�������x�[�X�ɑΘb���Ȃ���A���i�i�������グ�Ă����Ƃ������݂�����B������f�W�^���Ő������ɂ́A�܂��v��3D���f�������A����𑁊��Ɍ���ɓn���A����Ƃ̎C�荇�킹���f�W�^���ɍs�����ƂŁA�g�v���f���̕i�����グ�Ă����h�Ƃ�����@���L�����낤�B�v������3D���f���̊����x���グ��̂ł͂Ȃ��A�u�f�W�^���C�荇�킹�v�Ō���̒m�����t�B�[�h�o�b�N���A�v�Ɛ������f�W�^���ɃR���{���[�V�������邱�ƂŁA�����x�����߂Ă����̂��B�ŏI�I�ɂ́A����@�i����i�j�ɂ�錟���̒i�K�ŁA�����̒Ǐ]�������Ȃ��A���{�Ȃ�ł͂̍��������i����B�����邱�Ƃ��ł��邾�낤�B

�@�������Ċ������ꂽ3D���f���́A3D�f�W�^���c�C���ƂȂ��āA�}�ʂ̑���ɏ��z�M�ł���悤�ɂȂ�B���ہA3D���f�����ɐ�������t�����A��������Ō����ƑΔ䂳���Ȃ���3D���f�������邱�ƂŐ��Y���������コ������Ђ�����B�T���X�^�[�O���[�v�̋��^��Ѓc�o���b�N�X���B���̐�������̗l�q������1�Ɏ����B

�@�}�ʂ����͂邩�ɑ������ʂ�����3D�f�W�^���c�C�����Q�Ƃ��邱�ƂŁA��������͍�Ƃ̒i����v���ɐi�߂邱�Ƃ��ł����Ƃ����B�ʔ����̂́A����ɂ���čő�̉��b�����̂��g�v�҂ł������h�Ƃ��������ł���B����̍�Ǝ҂́A3D���f���Ōv������ȂǁA�}�ʏ�ɂ͂Ȃ�����m�邱�Ƃ��ł��A�v�ւ̖₢���킹�̐������������̂��B

Copyright © ITmedia, Inc. All Rights Reserved.

���J�v�̋L�������L���O

- ���U�͂Ȃ��N����H�@�ˁ|�}�X�n�Ɠ`�B���ōl����

- �Ȃ��u�ŐV�̗D�ꂽ�Z�p�v������Ŏg���Ȃ��̂�

- �uMacBook Neo�v�͍��z�����łȂ��A���ɂ��D����

- �v�҂̎v�l���~�߂Ȃ��Ƃ������_

- 3D�v�����^�p���x���ޗ��uToughONE�v�̑Ή��@������^���f���֊g��

- �y���x��4�z�}�ʂ̌����@�̕\�L���U������I

- �剞�͂ƃ~�[�[�X���͉͂����Ⴄ�̂��@�u���́v�ōl���鋭�x�v�̊�{

- �_�C�����̒����^���ʒT���ԁuYAOKI�v�A������܂̖{�܂����

- �L���m���A32�N�A����iF DESIGN AWARD����܁@���܂ɑS�g�pX��CT�f�f���u���I�o

- �ό`�ߋ�璅�z��ICOMA�uTATAMEL BIKE�v��iF DESIGN AWARD 2026�����