量子コンピューティングは製造業でも活用進む、その可能性と現実:量子コンピュータ(2/2 ページ)

量子アニーリングの製造業における事例

実際に製造業の中でも活用する動きが広がっているという。「例えば、飲料製品の商品開発において、どういう水の品質に、どういうデザインのボトルを使うのか、フタはどういうものがよいのか、色はどうすべきかなどは、さまざまな選択肢の組み合わせで構成されている。従来は商品企画部門が、最終的には経験と勘で決めてきたが、量子アニーリングを使えば、科学的な根拠を基に判断が下せるようになる。こうした企画や開発の現場で実際に使われ始めている」と畔上氏は紹介する。

商品企画の重要なポイントを計算に頼るには抵抗感があるようにも感じるが「量子アニーリングは基本的にはAIと同様で1つの回答を示すというものではなく、可能性の高い候補をいくつかに絞り込むために活用すべきものだ。絞り込む過程を理論的に作ることができるのが最大の特徴だ」と畔上氏は意義について語る。

さらに「商品企画部門以外にもさまざまな活用ができる」と畔上氏は強調する。「製造業において経験や勘で判断している領域の多くが組み合わせ最適化問題で解決できる。工場の中での熟練工の技や、物流や搬送の最適化、工場配置の最適化など、さまざまな領域で活用できる」(畔上氏)。その他の領域についても、外貨交換の最適化、デジタルマーケティングにおけるチャットボットの回答最適化、スーパーマーケットのパートのシフト最適化など、さまざまな業界で活用が進みつつあるという。

これらの「組み合わせ最適化」については、AIを活用して行うことも可能だが、AIを活用すると「必要になるデータの量が膨大になる。量子アニーリングではデータ量はそれほど必要ない。多くの有効なデータが取得できないところでは量子アニーリングが生きる可能性がある。AIが強いところ、量子アニーリングが強いところを組み合わせてハイブリッドで構築していくのが理想だろう」と畔上氏は語っている。

費用とシステム構築などの課題

ただ、導入に向けての課題も多いというのが現実だ。費用感としては「一般的にはPoC(概念実証)でも数百万円取るケースがほとんど」(畔上氏)で、決して安いものではない。ただ「1人雇えば年間で1000万円かかるといわれる中、そこで釣り合うかどうかをある程度計算することができる。人の配置の最適化などでは効果を出しやすい。人手不足で人を雇えない代わりにシステムで最適化を図るという考え方に立てば、かけられる費用感が見えやすい」と畔上氏は考え方について述べている。

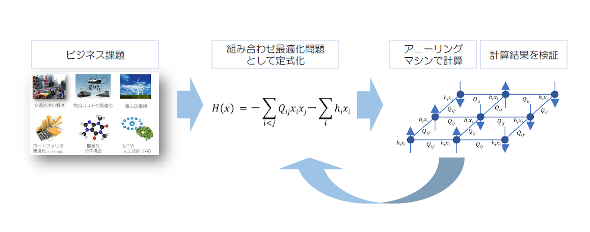

一方でシステム構築にも一定期間が必要となる。業務課題の分析を行い、定式化し、それをシミュレーターで正しいかどうか検証する。ここで成果が得られれば量子コンピュータで検証し、そこで成果を確認できて初めて、既存システムとの組み合わせなども含めたシステム構築に入る。「PoCだけでも1〜3カ月かかる」(畔上氏)とする。

ただ「AIと異なり短期でもある程度の回答を出せるのが量子アニーリングの価値だ」と畔上氏は強調する。「AIだと十分なデータが確保でき学習が進むまでは成果が出ないが、量子アニーリングではすぐに成果が出る可能性がある。使いながら導入を進めていくことが可能だ」と畔上氏は語っている。

関連記事

量子コンピュータでなぜAIは進化するのか、全ての鍵は「最適化問題」

量子コンピュータでなぜAIは進化するのか、全ての鍵は「最適化問題」

「CEATEC JAPAN 2017」の自動運転技術に関するカンファレンスで、東北大学大学院 准教授の大関真之氏が登壇し、「量子アニーリングが拓く機械学習と計算技術の新時代」をテーマに講演を行った。 量子コンピュータって実際のところ何? NECもアニーリングに注力

量子コンピュータって実際のところ何? NECもアニーリングに注力

NECは2019年1月16日、報道陣を対象として量子コンピュータに関する勉強会を開催し、同社が注力する超伝導パラメトロン素子を活用した量子アニーリングマシンの特徴と優位性を訴求した。同社は同マシンについて2023年の実用化を目指す方針だ。 生産計画など複雑な“組み合わせ問題”を解決、量子コンピューティングの力

生産計画など複雑な“組み合わせ問題”を解決、量子コンピューティングの力

富士通は2019年5月14日、同社のユーザーイベントである「富士通フォーラム2019 東京」(2019年5月16〜17日、東京国際フォーラム)の内覧会を実施。その中で量子コンピューティング技術を疑似的に応用した「デジタルアニーラ」への取り組みを紹介した。 量子コンピューティングを製造現場へ、組み合わせ最適化の価値を訴えた富士通

量子コンピューティングを製造現場へ、組み合わせ最適化の価値を訴えた富士通

富士通は、ハノーバーメッセ2019(2019年4月1〜5日、ドイツ・ハノーバーメッセ)において、量子コンピューティング関連技術の1つで組み合わせ最適化問題に力を発揮する量子アニーリングを製造現場に適用する提案を行った。量子アニーリングの専用チップなども紹介し、先進の量子コンピューティング技術により、製造現場を最適化することを訴えた。 AIとロボットの組み合わせは工場自動化に何をもたらし、何をもたらさないのか

AIとロボットの組み合わせは工場自動化に何をもたらし、何をもたらさないのか

MONOist、EE Times Japan、EDN Japan、スマートジャパン、TechFactoryの、アイティメディアにおける産業向け5メディアは2019年1月22日、大阪市内でセミナー「MONOist IoT Forum in 大阪」を開催した。大阪での同セミナー開催は3度目となる。中編では特別講演のOKIデータ 生産統括本部 LED統括工場 生産技術部 第2チームチームリーダーの新井保明氏と、同社技術開発本部 要素技術センターチームリーダーの谷川兼一氏による講演「ロボットを用いたAI生産システム」の内容を紹介する。 製造現場で量子アニーリングを使うのに必要な“遊び心”と“親心”

製造現場で量子アニーリングを使うのに必要な“遊び心”と“親心”

少し違いますが、ジョブズとウォズニアックの関係性でしょうか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

組み込み開発の記事ランキング

- イチから全部作ってみよう(29)3つのノート整理法からたどるRDBMSの基礎知識

- 東芝の2つの次世代ゲート駆動技術がSiCデバイスの損失削減に寄与、ISSCCで発表

- 急成長中の中国ヒューマノイド大手AgiBotの技術戦略

- 買い物客の8割が求める「自分だけの割引」、小売業はどう対応すべきか

- クレーンゲームにIoTデバイスを搭載しスマホ決済、新店の約370台に搭載

- インフィニオンがams OSRAMのセンサー事業を買収、自動車や医療向けを強化

- TFT技術とメタマテリアル技術を融合した衛星アンテナ用基板を共同開発

- 非安全なコントロールアクション「UCA」の書き方

- NXPがエッジへのAIエージェント実装を推進、数百TOPSクラスの新たなNPUも開発へ

- 月面を照らす「光の物差し」 JAXAとカシオが可視光測位技術を実証

コーナーリンク