市場減少の中で勝ち残る“モノづくり”、パナソニック群馬工場の取り組み:メイドインジャパンの現場力(21)(2/2 ページ)

木質エイジング技術も抱える群馬工場でのモノづくり革新

パナソニック エコソリューションズ社 ハウジングシステム事業部 建築システムBUの製造子会社がパナソニック エコソリューションズ内装建材である。そして床材生産の主力工場であり、木質エイジング技術の中心戦略工場となるのが、群馬工場である。

先述したように、建具や床材の市場は、全体的な数量ベースで減少が進んでいる一方で、ユーザーニーズの多様化が進み、さらに差別化を実現するような新しい技術の採用なども必要になる。こうした状況でモノづくり面ではどういうことが必要になるのだろうか。

パナソニック エコソリューションズ内装建材 工場長の千吉良隆之氏は「床材の市場成長が止まる中で、色や品種が増えているという状況がある。こうした状況に対応するにはいかに切り替えロスを少なくするかという点や、流れている状態をできる限り止めずに動かし続けるかという観点が重要になる。ロスを最小限にするという考え方だ」と述べている。

群馬工場はもともと1950年に東洋工業として創業を開始。1965年からパナソニック向けの床材の生産を開始し、1968年にパナソニックグループに入った。

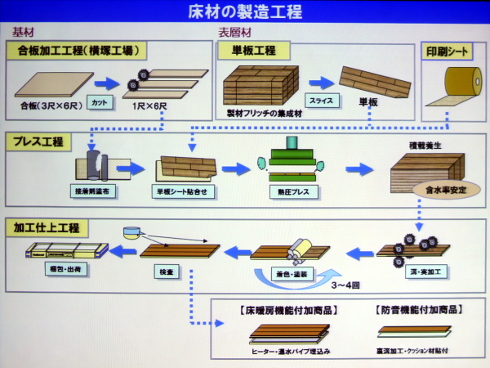

床材の製造工程は基本的には、基材となる合板のカット、その表面に貼る表層材のスライスなどを行い、その後これらを貼り合わせてプレスする。その後、溝や実の加工、着色や塗装を行い、検査をして出荷という流れとなる。

これらの各工程における製造作業については、基本的には自動化が進んでいる。また工程間の搬送などについても多くの領域で自動でのつなぎ込みが行われており、効率化の面では進んでいるといえる。

そのため、現在取り組みを進めているのが、各種製造機械に対してセンサーの取り付けを広げ、加工や塗装状態のインライン計測や塗装の自動調整などである。製造工程を流れるワークの様子を常に監視できるようにし、品質の安定化と機械を止めない生産体制の構築を強化しているというわけである。

例えば、基材と表層材の貼り合わせから塗装や仕上げまでの工程では、7箇所でセンシングを行い、それぞれの品質の状態などを監視できるようにしているという。

検査工程などでは最終的に人手を掛ける領域なども存在する。「木を扱っていると機械的処理だけでは難しいところもある」(同社)としている。

千吉良氏は「製造のロスを最小化するためにさまざまな手法を考える必要がある。その意味でもまずはそれぞれの環境を見えるようにするために、センシングの種類や設置場所を増やすことが重要だ。流れている状態を維持し続けるシステムを作り上げていく」と述べている。

関連記事

市場変化に「自動化と開発力」で挑む、変革を進めるパナソニック内装事業

市場変化に「自動化と開発力」で挑む、変革を進めるパナソニック内装事業

パナソニックは2016年2月25日に会見を開き、内装建材事業の今後の事業方針について説明した。同社は今後需要の増大が見込まれる中古住宅向けなどのリフォーム用建材事業を拡大に向け、製品ラインアップの拡充と3年間で約30億円の設備投資を行い、2018年度までに2015年度比2割増となる売上高1000億円を目指す。 素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

素材から組み立てまで、パナソニック照明工場がスマート化に向かう理由

蛍光灯からLED照明へ変遷する照明器具。その中で、パナソニックの照明設備を製造する中心工場の1つが新潟工場である。同工場はパナソニック内のスマートファクトリーモデル工場の1つとなっており、スマート工場化を推進している。新潟工場の取り組みを紹介する。 パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

パナソニックを100年支え続けた事業とは? その強さの秘訣を探る(後編)

世界中の多くの製造業が祖業を手放す中、パナソニックはいまだに配線器具市場で大きなシェアを確保している。その強さの秘訣とは何だろうか。本稿では前編でパナソニックの配線器具事業の概要について、後編で配線器具事業のマザー工場である津工場の現場力について紹介する。 それでも製造業にとって“スマート工場化”が避けては通れない理由

それでも製造業にとって“スマート工場化”が避けては通れない理由

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第25回となる今回は「そもそもスマート工場化って必要なの?」という点について考察してみたいと思います。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。 スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

スマートファクトリーがいよいよ現実解へ、期待される「見える化」の先

ドイツのインダストリー4.0がきっかけとなり関心が高まった、IoTを活用したスマートファクトリー化への動きだが、2017年は現実的成果が期待される1年となりそうだ。既に多くの実証成果が発表されているが、2017年は、実導入ベースでの成功事例が生まれることが期待される。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

- 最大4mの長距離検出と、黒色や光沢ワークなども高精度測定を両立

コーナーリンク