CAEの代わりにAIでボンネットの構造を分析、頭部傷害値が誤差5%で一致した:車両デザイン(1/2 ページ)

ホンダは、ボンネットの設計効率化に向けて、CAEで構造解析を行う前に、ある程度の歩行者保護性能をAIで判定できるようにする取り組みを始めた。既に1機種に40時間かかっていた性能の予測を、10秒程度に短縮することに成功した。今後はさらにCAEとAIの誤差をなくし、近い将来に量産モデルの設計に適用することを目指している。

2020年に向けて、各国の自動車アセスメントで「歩行者保護」が評価項目に加わる。2000年代後半以降、交通事故死者数のうち歩行者が多くを占めており、頭部の損傷による死亡率が特に高いためだ。頭部とボンネットがぶつかった時に軽症に抑えられる設計にすることで、歩行者の死亡事故を減らす狙いがある。

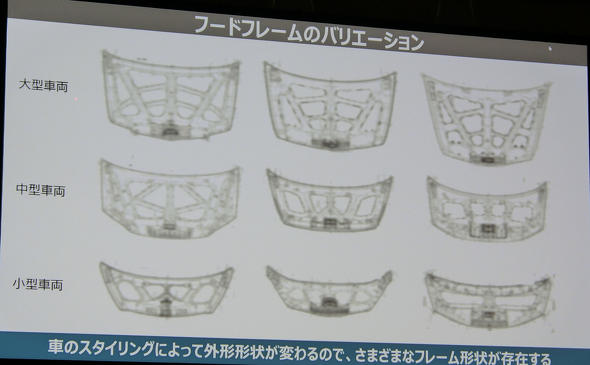

自動車メーカーは各国の歩行者保護性能の評価試験に効率よく対応しなければならない。しかし、ボンネットは車両サイズやスタイリングによって外形が変わるため設計を共通化しにくく、1つ1つのモデルで歩行者保護性能を検討する必要がある。

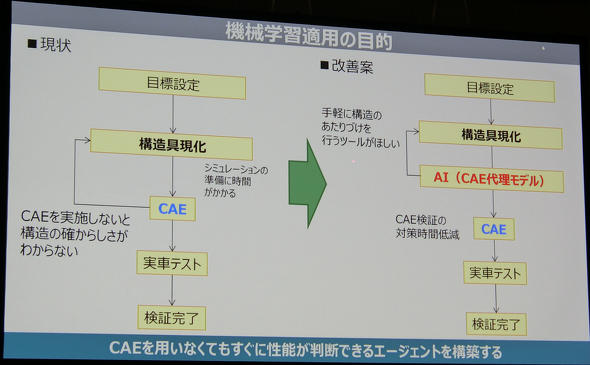

このような環境を踏まえてホンダは、ボンネットの設計効率化に向けて、CAEで構造解析を行う前に、ある程度の歩行者保護性能をAIで判定できるようにする取り組みを始めた。既に1機種に40時間かかっていた性能の予測を、10秒程度に短縮することに成功した。今後はさらにCAEとAIの誤差をなくし、近い将来に量産モデルの設計に適用することを目指している。

歩行者保護性能を左右するボンネット

NVIDIAのユーザーイベント「GTC Japan 2018」(2018年9月13〜14日)において、本田技術研究所 第12技術開発室 第2ブロック 研究員の伊藤修氏が講演し、取り組みを紹介した。

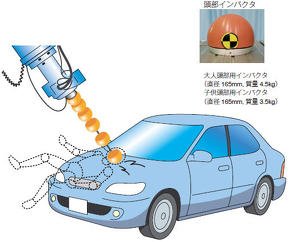

歩行者保護性能の評価は、自動車が歩行者に時速50km相当で衝突した状況を想定し、大人および子どもの頭部を模したダミーを車両前面に向けて発射して試験を行う。頭部のダミーは加速度センサーを内蔵しており、受けた衝撃の大きさから頭部傷害値(HIC)を算出する。ダミーを発射するのはボンネット全体からフロントウィンドウ下部にかけての範囲となるため、ボンネットの設計が評価に大きく影響する。

歩行者保護性能の高いボンネットについて、伊藤氏は「衝撃を吸収できるように柔らかければよいが、ボンネットの下にはエンジンがあるので一定の空間が必要だ。しかし、エンジンにぶつからないようにボンネットの下に空間を持たせようとすると、スタイリングが犠牲になってしまう。エンジンにぶつからないよう、適度な固さのボンネットにしなければならない」と説明した。

先述したようにボンネットは設計を共通化しにくいため、さまざまなバリエーションが生まれる。ベテランのエンジニアであれば、過去の設計の経験や勘を生かして形状からおおよその性能を予測しながら少ない手戻りで設計を進められる。しかし、経験の少ないエンジニアの場合は、CAEで構造解析を行わないと構造の確からしさが分からないので、何度も検証した上でようやく要求を満たす設計に到達する。

「CADでデザインするのに1週間、メッシュ作成に1週間、境界条件の設定に2〜3日、計算処理に40時間かかる。機械学習を活用して、CAEを使わなくてもすぐに性能を判断できる仕組みを構築できないかと考えた」(伊藤氏)

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク