IoT活用のための視点(2)「PDCA」:IoTっていうけど、何すればいいの?(3)

第2回では「PoC」の大切さを取り上げた。本当に価値あるものを作るにはPoCをすべきで、中でも「コンテキストの検証」は非常に重要、という話だ。第2回を読んで、「これってPDCAでは?」と思われた方も多いのではないだろうか。第3回では、そのPDCAの「P」について考えてみたい。

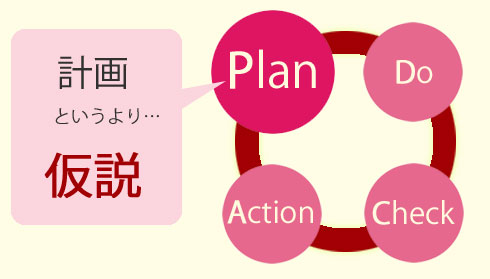

「P」は「仮説」?

一般にPDCAの「P(プラン)」は「計画」といわれる。多くの場合、企業には「中期経営計画」とか「3か年計画」など全体の大きなプランがあり、そこからブレイクダウンされた各部署の目標があり、それに向けた実行計画などが策定される。「失敗は許されない」というイメージがただよう実行計画を前にして「頑張れ!」といわれる一方で、残業はしにくい風潮で、「効率化のためのIoTだ!」といわれても、頑張れるようなモチベーションは生まれない……。

しかし目を転じると、現場では改善活動が日々行われている。一つひとつは小さなことかもしれないが、継続的に活動が行われ、その積み上げによって現場は改善されている。その違いは何なのか。実行計画と現場の改善活動の違いは「PDCA」の大きさ、特に「P」の考え方が違う。後者の「P」は「計画」というより「仮説」なのだ。

いかに多くの実験ができるか

製造現場に限らず、いろいろな商材についても、ニーズが多様化し不確実性が増え、何が当たるか、何がどう便利か分からなくなっている。そのような状況の中で、適切なものを生み出したり、適切な解決策を見いだすたりするには、多くの仮説を検証していくしかないといえる。仮説は「ハズレもあり」なので、実験による成功率は最初は低迷するだろう。もちろん、どんな風にハズレるのかを見ること自体も、実験の意義だ。最初はハズレ続きでも仮説の検証を数多く重ねていくと、おそらくどこかのタイミングで急に成功率が向上する。

成功率グラフが縦に近づいた時が、大規模な計画のタイミングだ。逆にこうした過程を経なければ、不確実な要素満載の状態で大きな投資をすることになりかねない。つまりいかに多くの仮説を設定し、どれだけ多くの実験ができるかが、大きな計画の成功率をも左右するといえる。

仮説の検証を積み上げる

今回の連載はIoT活用のための考え方がテーマである。IoTは「モノのインターネット」と和訳されるが、製造現場の課題解決においては「インターネットでつなぐ」ことが重要なのではない。IoTは手段の1つであって、従来の改善活動のように、仮説を起点とする小さなPDCAを積み重ねる手法は、相手がIoTでも同じことだ。

IoTが一種のトレンドになり、IoTで何かしないと取り残されるような感覚もあるかもしれない。しかし何かを生み出したり、課題を解決したりするときの基本は変わらない。特に不確実性の高いことについては、小さなPDCAで数多くの仮説を検証することが近道。第1回で紹介した「コンテキストの検証」も、小さな「P」の一例である。

ぜひ、小さな「P」=仮説を試してみてほしい。「ハズレもあり」だが、「ハズレ」の中に事故やケガにつながる要素を見いだすことができる。

次回は「IoT活用のための視点(3)『レガシー機器』」をお届けします。(次回へ続く)

執筆/監修者 プロフィール

監修・資料提供:

岡島康憲(おかじま やすのり)/DMM.make AKIBA エヴァンジェリスト

2006年、電気通信大学大学院修了後、NECビッグローブ株式会社(現:ビッグローブ株式会社)にて動画配信サービスの企画運営を担当。2011年にハードウェア製造販売を行う岩淵技術商事株式会社を創業。自社製品開発以外にも、企業向けにハードウェアプロトタイピングやハードウェア商品企画の支援を行う。2014年、ハードウェアスタートアップアクセラレータ「ABBALab」の立ち上げやハードウェアスタートアップ向けのシェアファクトリー「DMM.make AKIBA」の企画運営を担当。2017年、センサーデバイスにより収集した情報の可視化プラットフォームを提供するファストセンシング株式会社を創業。マーケティングを中心とした業務を担当。

日野 圭(ひの けい)/DMM.make AKIBA テックスタッフ

DMM.make AKIBAのテックスタッフとして、施設運営および電気系・クラウド技術が関わる受託開発を担当。 大阪市立大学大学院修了後、日本電気株式会社にてコンピュータ回路設計とFW設計を経て、ワークステーションのOEM開発PMを担当。要件検討から保守まで、複数の企業とのハードウェアビジネスを経験。 その後、ビッグローブ株式会社にてWebインフラおよびDBを担当。2016年より現職。DMM.make AKIBA 企業向けIoT人材育成研修の講師を務める。

監修者関連リンク:

執筆・構成:杉本恭子(すぎもと きょうこ)/フリーライター

Copyright © ITmedia, Inc. All Rights Reserved.

キャリアの記事ランキング

- 生成AIの日常使用率、日本は51%で世界平均を大きく下回る

- 勤務時間外の業務連絡を受けたことが「ある」は6割超、うち約半数が不満あり

- 「人前で注意」(28%)「噂話、悪口」(26%)が職場でのストレスに

- 23.2%が「AIに仕事が奪われる不安」があると回答、年齢層が上がると低下

- 生成AIで業務の時短効果が見込めるも、実際に業務時間が減少した人は約25%

- AI関連求人は7年で約6.6倍に拡大、AIへの興味や経験が転職につながる

- “おもしろおかしく”仕事をして「ほんまもん」を作る――堀場製作所

- 生成AI活用の5業種調査、業界別活用は製造業が24.6%でトップ

- 信越化学工業が金持ち企業ランキング1位――上位20社中、製造業が15社

- 約4割が黒字リストラに脅威、AIによる業務代替も不安要因に