中小製造業のIoT活用は難しくない!? 先行する3社はなぜ実現できたのか:AWS Summit Tokyo 2018(2/2 ページ)

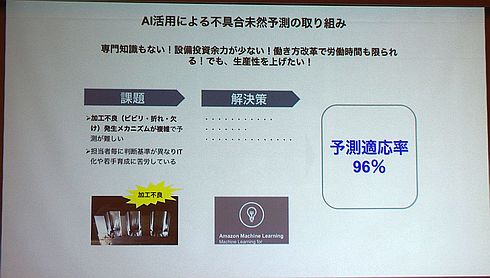

AIを活用した不具合未然予測は適応率96%

山形県に本社を置くIBUKIは、射出成形金型の設計製造を主力事業としており、従業員数は61人、売上高は「1桁億円」(同社 代表取締役の松本晋一氏)だ。かつて従業員が300人ほどいた時代もあったが、金型需要の減少などもあって一時期は20人まで減少したという。現在は、3期連続で黒字を達成しており、今後の成長に向けて取り組んでいるのがAIの活用だ。

それまで熟練者のノウハウに頼っていた金型の見積もりについて、ブレインモデルの構築によって自動化することに成功した。現在は「AIを活用した自動見積もりシステム」として外販を行っている。

さらに金型の加工不良による不具合未然予測についてもAIを活用。「熟練者のノウハウをはるかに上回る予測適応率96%を達成した。これは極めて驚くべき結果だった」(松本氏)という。見積もりと同様に外販を計画している。

「心の壁」と「物理の壁」をどう乗り越えるのか

ここまで紹介したように、IoTやAIの活用で先進的な3社だが、自社への導入はどのように進めたのだろうか。

旭鉄工の木村氏は「IoT活用による見える化で、生産ラインの効率が平均で34%、最高で128%向上した。その結果として労務費も5〜6%、年間で1億円削減できた。何より、企業の風土が変わることが大きい。見えるだけで良くなるが、見えなきゃ良くならない」と強調する。

武州工業の林氏は、見え太君の初期導入時に、従業員から「監視されてるみたいでいやだ」と言われ、2台しか使ってもらえなかったエピソードを紹介。しかし、見え太君による改善の成果が出ると、その後1年間で80ラインで使ってもらえるようになった。「『監視』ではなく『見守り』なんだということのアピールは重要かもしれない」(同氏)とした。

IBUKIの松本氏は「心の壁」と「物理の壁」に言及。「トップダウンで『IoTとAIをやれ』では結局のところ失速してしまう。いかにして自分たちでやりたいと思ってもらえるかが重要だ」(同氏)と説明した。また、AI活用については、すぐに効果が出ないことを指摘した。「数カ月学習して初めて効果が出るので。それまで待つ必要がある」(同氏)。

そして3社とも、中小製造業に積極的にIoT活用に取り組んでほしいと声をそろえた。「見え太君を無料のスマホアプリにしたのは、スモールスタートしやすくするため。クラウドの普及でいろんなことはやりやすくなっている。ただし、ITを導入するのは容易だが、人は簡単に変われない。経営側が制度を整理整頓するなどして、やりやすい環境を作る必要がある」(林氏)。「ITやIoTを導入してもそこには人が必要。アナログとデジタルの両輪を経営側がしっかり回さなければならない」(松本氏)。「工場での音声インタフェースの活用は難しいと思っていたが、実際にやってみたところ意外と便利だった。このように、取りあえずやってみるのがいいのではないか」(木村氏)。

関連記事

中堅中小製造業がIoTで成果を出すために必要なもの

中堅中小製造業がIoTで成果を出すために必要なもの

課題とされる中堅中小製造業のIoT活用だが、活用を広げるためには何が必要か――。オートメーションと計測の先端技術総合展「SCF2017/計測展2017 TOKYO」では、「中堅・中小製造業のIoT導入ユースケース紹介」をテーマにパネルディスカッションが開催された。 製造業が生み出す地方創生、地域中小企業が取り組むIoT革新

製造業が生み出す地方創生、地域中小企業が取り組むIoT革新

IVIは、2017年度の取り組みの進捗状況と2018年度の方向性について紹介する「IVI公開シンポジウム2018-Spring-」を開催した。本稿ではIVIが取り組んできた地方製造業振興に向けた取り組みを紹介する。 中小企業でIoTするなら、改善ネタを探しなさい

中小企業でIoTするなら、改善ネタを探しなさい

「明るく楽しいモノづくり」を提唱するコンサルタント関伸一氏が考える、中小企業ならではのIoTのやり方とは? 第1回は、二極化している中小企業のIoTへの取り組みと、IoTネタの探し方について考えてみる。 IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

IoTは町工場でも成果が出せる、市販品を次々に活用する旭鉄工の事例

調査会社のガートナージャパンが開催した「ガートナー・ITインフラストラクチャ&データセンターサミット2017」の基調講演では、自動車部品製造の旭鉄工が登壇。「町工場でも成果の出せるIoT!〜昭和の機械も接続〜」をテーマに、初期投資が低く町工場でも簡単に使えるIoTシステム構築への取り組みについて紹介した。 IoTの命運は中小製造業の手に、チャンスの前髪をつかめるか

IoTの命運は中小製造業の手に、チャンスの前髪をつかめるか

2016年は製造業にとってIoTの活用が身近になった1年だった。しかし、その流れに取り残されていることが懸念されているのが、中小製造業である。ただ、製造業がIoTで「つながる世界」の価値を得るためには中小製造業の活用が必須である。2017年はどこまで中小製造業を巻き込めるかという点がIoTの成否を分ける。 中小製造業がIoTをバリバリ使いこなせるツール、106件が選定

中小製造業がIoTをバリバリ使いこなせるツール、106件が選定

経済産業省およびロボット革命イニシアティブ協議会は2016年7月27〜8月26日にかけて募集していた「中堅・中小製造業向けIoTツール募集イベント」の結果を発表。106件のツールを認定し「スマートものづくり応援ツール」として展開を進めていく。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 女子力とは「誰かのためになることを考える力」

- 社長はプロレーサー! ツーリングでマーケティング

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- “脱下請け”で世界に勝つ中小製造業へ、浜野製作所とO2が資本業務提携

- ピンチはチャンス!? 町工場から生まれた美顔器

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

コーナーリンク

IBUKIの松本晋一氏

IBUKIの松本晋一氏

「AWS Summit Tokyo 2018」の講演に登壇した中小製造業3社のトップ。左から、武州工業の林英夫氏、旭鉄工の木村哲也氏、IBUKIの松本晋一氏

「AWS Summit Tokyo 2018」の講演に登壇した中小製造業3社のトップ。左から、武州工業の林英夫氏、旭鉄工の木村哲也氏、IBUKIの松本晋一氏