見える、見えるぞ! 私にも実寸大の3Dデータが! みんなで体験する製造業VR:製造業向けVR/AR/MRセミナー レポート(2/3 ページ)

大画面で同時に検証する一体感――ホンダ 西川氏

セミナー最後の事例講演では、本田技術研究所の西川氏が生産現場でのVR導入について、そのデータ構築、大画面型と没入型の使い分けのノウハウなどを、事例を交えて説明した。

ホンダの製品は本田技術研究所が開発を行い、本田技研の製作所が生産し、本田技研の営業が販売するという仕組みとなっている。しかし、東日本大震災の被害を受けたことで、2012年に四輪開発部門(四輪R&Dセンター、栃木県芳賀町)が鈴鹿製作所(三重県鈴鹿市)に分室を開設し、鈴鹿で生産する車両の開発に取り組んでいる。現在、開発と生産/販売が共創するという同社では稀(まれ)な形となっているという。

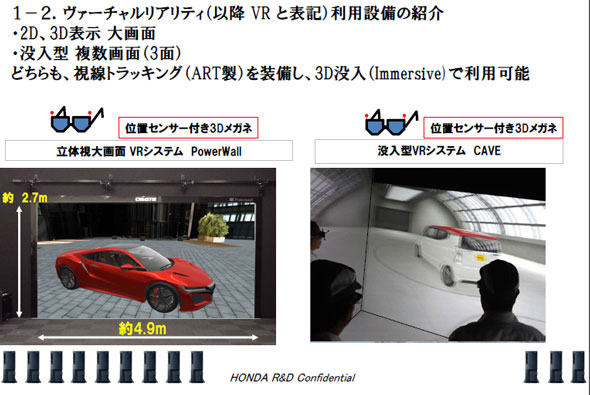

ここにはVRシステムとして、2D、3D大画面および没入型(CAVE)複数画面(3面)が導入されている。どちらも視線トラッキング(ART製)を装備し、3D没入(Immersive)で利用可能だ。もともとは3D ExciteのDeltagenを利用し、CGソフトウェアとして、見栄えや商品性の検証に用いていた。

このVRの利用について、開発生産連携した経緯は、こうした高価な設備を導入しているものの、利用は鈴鹿での生産の車両開発に特化しているため、開発機種が少なく、利用率も低いという状況だったことから始まった。別目的でVRを利用することも考えられることから、製作所の各部門に共創を呼び掛けた。その結果、車体組立部門(AF)で活用することに合意し、2014年初頭から5月にかけて実証試験(トライ)を実施した。

その結果、AFのVR活用は量産の準備段階に使うこととなり、最新のDPMを元にDeltagen変換した車両データの工程を画像の中で表現することとした。そのVR活用法は、組立順に部品を表示(パラパラめくり)し、組立工程を確認/習熟するというもので、工程表示を操作しやすくするため、組み立ての工程順にDeltagenのストラクチャーツリーの組み替えを実施している。

実際に先入観がない作業員が多い中で、初めてVRを活用して組立工程順の検証・確認作業を実施した。その時は「最初は位置センサーメガネをかけてもらうことに苦労したが、実際に体験してもらったところ『使える』との反応を得た」(西川氏)。また、3D没入でのリアルVRは一人ずつでしか体験できないが、大画面で同時に検証することでの一体感も好評だったという。

その後、アンケート形式で使用した感想や要望を聞いたところ「もっと使いたい、トライでは分からない」という意見を重要視し、作業メンバーがより使いやすいように改善し、実際に組み立てラインを3Dで作成し背景化し、バーチャルファクトリーを実現している。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

本田技研技術研究所 四輪R&Dセンター 鈴鹿分室開発推進BL主任研究員西川活氏

本田技研技術研究所 四輪R&Dセンター 鈴鹿分室開発推進BL主任研究員西川活氏 利用設備の紹介(出典:本田技研技術研究所)

利用設備の紹介(出典:本田技研技術研究所) VR利用ソフトウェアの紹介(出典:本田技研技術研究所)

VR利用ソフトウェアの紹介(出典:本田技研技術研究所) 実際のVR利用と推進(出典:本田技研技術研究所)

実際のVR利用と推進(出典:本田技研技術研究所)