「ものづくり白書」先進事例に見る、日本の製造業が飛躍するためのカギ:ものづくり白書2017を読み解く(後編)(2/3 ページ)

部品・部材メーカーにおける第4次産業革命

部品・部材ユーザーでは、金型や工具などにセンサーを埋め込む、もしくは外付けすることで部品や部材そのものの提供にとどまらないサービス提供が可能になる。センサーやモジュールを活用し、設備からの稼働状況、可動率、サイクルタイムといった情報を見える化し、見える化された情報をもとに、3M(ムリ、ムダ、ムラ)の削減などのカイゼンを行う取り組みが広がっている。

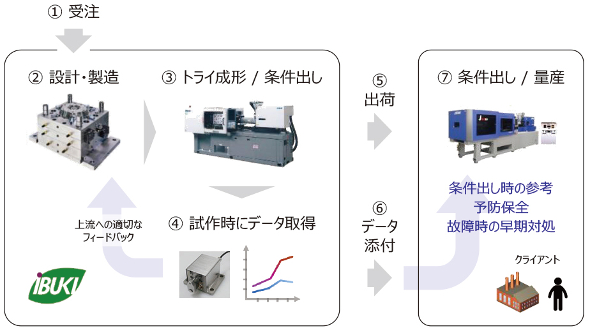

事例:IBUKI(金型メーカー)

埋め込み式の特注センサーを用いて、従来匠にしか把握できなかった、射出成型中の「樹脂の流れ」や「金型挙動」をセンシング、型の開き具合からリアルタイムで成形機へのフィードバック制御などを実施。自社内での部品試作時にデータ取得することで、金型出荷と同時に、分析データを提供し予防保全・故障時の早期対処に役立てるサービスも実施している。

素材メーカーにおける第4次産業革命

素材などのプロセス産業では、その生産過程においてセンサーなどを活用してデータを取得することで、生産プロセスの合理化や高度化が図られ、省人化された製造現場で作業が行われる環境作りが進められてきている。

また、熟練技術者の知見を「見える化」して、デジタル情報としてシステムに埋め込む取り組みも見られる。このような動きが、低コスト化したセンサーや AI の一層の活用を図ることにより、大きく推進することが期待される。

事例:太平洋セメント(セメント事業)

従来、コンクリート構造物は目視観察による日常点検が中心的に行われてきたが、定性的であり、内部の鉄筋の腐食は把握できなかった。こうした課題に対し、同社では、RFIDやセンサーを活用した独自の「RFID構造物診断技術」を開発。コンクリート内の鉄筋などにRFIDタグと腐食環境センサーなどを取り付けることで、構造物のひずみによる劣化情報や構造物の腐食環境情報を、構造物を破壊することなく把握するサービスを提供している。

設備メーカーにおける第4次産業革命

工作機械業界などにおいても、新興国メーカーの台頭による価格競争が顕在化する中、データ利活用によるサービス・ソリューション提供が大きな差別化の要因となってきている。また、設備産業はエンドユーザーとなる設備利用メーカーとの距離が近いという特徴がある。

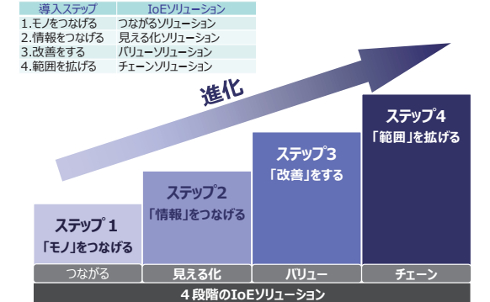

事例:ジェイテクト(自動車部品・工作機械メーカー)

生産設備に接続しデータ収集・蓄積・解析が実行可能なオープンプラットフォームモジュールを開発。顧客が、新旧混在し、メーカーごとに異なるPLCや工作機械などの設備からデータを収集し、リアルタイム解析による故障予知などを手軽に実現可能にしている。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 炭素繊維市場創出の“場”として機能する金沢工大 ICC、参加企業が見いだす意義

- 選択肢を絞り使い勝手を向上、貝印が設計した“刃1本”のブレンダー

- カナデビアと日鉄エンジニアリング、環境分野強化で経営統合に向けた検討を開始

- 対外2兆ドル、対内0.2兆ドル――日本の直接投資構造から見る特異性

- 製造業に求められる人材戦略とは 鍵を握る「スキルデータ管理」

- 必要なのは「やりたいこと」だけ 中小製造業こそDXすべき理由

- ニデックの会計不正の温床となった6つの原因とは? 改善計画を公表

- DXの先を見据えたQXに取り組む東芝 量子社会の実現に向けた“痛みを伴う歩み”

- 会計不正問題で揺れるニデック、原因は「短期的収益を重視し過ぎる傾向」にあり

- 製造現場で作業計画自動化と無人搬送を実現するAIソリューション、日本IBMが提供

コーナーリンク

図5:ジェイテクトが考えるIoT導入の4段階のステップとIoEソリューション 出典:2017年版ものづくり白書

図5:ジェイテクトが考えるIoT導入の4段階のステップとIoEソリューション 出典:2017年版ものづくり白書