ラック同軸式に取って代わる「ラックパラレルEPS」、10μmの差で差別化図る:電動システム(1/2 ページ)

レクサスブランドのフラグシップクーペ「LC」。ステアリングには、ジェイテクトが開発した「ラックパラレルEPS(電動パワーステアリング)」が採用されている。2016年12月に生産が立ち上がったばかりだが、2020年にはグローバルシェア17.2%を目標とする注力製品だ。

トヨタ自動車が2017年3月に発売したレクサスブランドのフラグシップクーペ「LC」。ステアリングには、ジェイテクトが開発した「ラックパラレルEPS(電動パワーステアリング)」が採用されている。

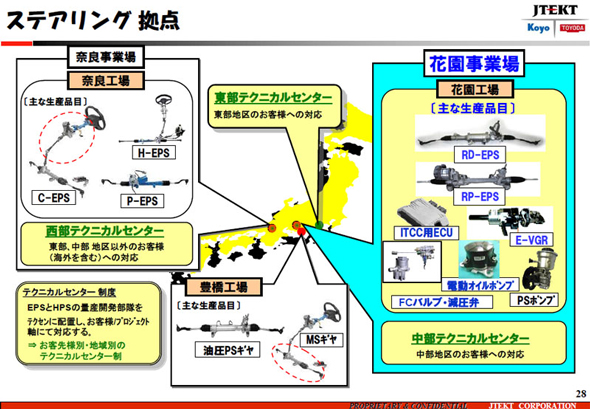

ラックパラレルEPSは、2016年12月に花園工場(愛知県岡崎市)で生産が立ち上がったばかりだが、2020年にはグローバルシェア17.2%を目標とする製品だ。花園工場では約35億円を投資して2017年11月に第2ラインを新設、最大月産6万台まで生産を拡大する。北米や中国でも生産を予定している。

花園工場でラックパラレルEPSの特徴や今後の戦略を聞いた。

ラック同軸EPSからラックパラレルEPSへ

ラックパラレルEPSは、タイヤに近い位置にモーターとECUを設置するラックアシストタイプの1種。操舵性能が高く、中・大型車に向く。ピニオン軸にトルクセンサーを、ラックと同軸にモーターを配置した「ラック同軸EPS」の進化形となる。ラックパラレルEPSとラック同軸EPSはいずれも花園工場で生産している。

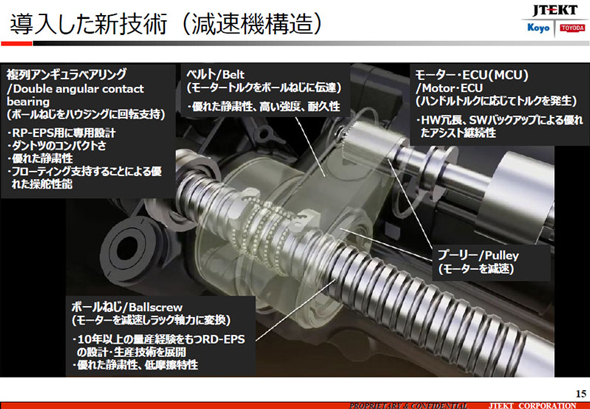

ラック同軸EPSとラックパラレルEPSは、トルクセンサーをピニオン軸に配置するのは共通だが、モーターとコントローラーをラックと平行にレイアウトする点で構造が異なる。ステアリングのトルクに応じてEPS用モーターで発生したトルクは、ベルトからボールねじに伝達してラックの動きに変換される。

ラック同軸EPSは今後、ラックパラレルEPSに置き換わっていく見通しだ。ラック同軸EPSの機能はラックパラレルEPSで兼ねることができ、小型化や機能安全への対応などラックパラレルEPSが先行しているのが理由だ。

ラックパラレルEPSはトルクセンサーとモーター駆動部を冗長化したモーターコントロールユニットで、自動車向けの機能安全規格ISO 26262に準拠。故障時のアシスト継続性を確保する。

10μmの差が滑らかさを生む

ラックパラレルEPSの開発に当たって目指したのは、ステアリングフィールの向上と、クラス最小のパッケージだ。

具体的にはボールねじをハウジングに回転支持するアンギュラベアリングは、ジェイテクト社内の軸受事業部と協力して小型軽量かつ高剛性なものを開発。ステアリングフィールを損なわないため、アンギュラベアリングが弾性支持する構造「フローティング構造」としている。

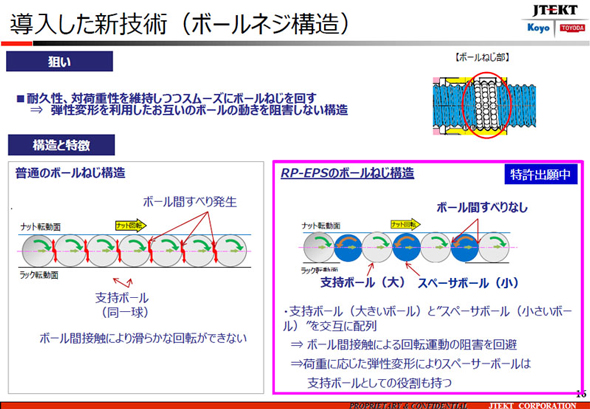

フローティング構造によって、クルマが止まっている状態からステアリングを切り始めた時の摩擦(静止摩擦)を半減。また、専用設計のアンギュラベアリングにより、減速機部分の外径を競合比で15%低減して小型化を実現した。ボールねじはラック同軸EPSで培った設計や生産技術を応用しただけでなく、ボールに新しい工夫を取り入れて回転の滑らかさと、耐久性・耐荷重性を同時に実現した。

ボールねじのボールは通常、全て同じサイズが使われており、競合他社のEPSでも同様だ。同じサイズのボールでは、ナットの回転に合わせてボール同士が接触して滑りが発生、トルクを伝達しにくくなる。ジェイテクトは、直径の差が10μmの2種類のボールを交互に配置することでボール同士の滑りを防ぎ、滑らかにボールねじが回転できるようにした。

Copyright © ITmedia, Inc. All Rights Reserved.

モビリティの記事ランキング

- EV普及は“移動の不安解消”が鍵 ホンダは2030年に向けEV充電器を数千口へ拡大

- 旅客船の「レベル4相当」自律運航の実力は? 操船ブリッジかぶりつきレポート

- スズキがカナデビアの全固体電池「AS-LiB」事業を買収、宇宙機向けで実績

- 三菱マヒンドラ農機が会社清算へ、創業から112年の歴史に幕

- ホンダが米国生産車を日本に導入、2026年後半に「インテグラ」と「パスポート」

- ヤマハ発動機が原付二種に初のファッションモデル「Fazzio」投入、シェア拡大へ

- ローム買収を検討するデンソーは半導体メーカーになり切れるのか

- 自動車産業の新たな競争構図は「フィジカルAIカー」対「エンボディドAIカー」へ

- 2040年のxEV向け駆動用電池市場は2024年対比2.6倍に拡大

- ホンダが着脱式バッテリーを搭載した原付一種の電動二輪車を発売

コーナーリンク