インダストリー4.0を超えるか、オムロンが考える製造現場の「3つの“i”」:SCF2015 特別企画ブースリポート(オムロン)

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など欧米発の製造業革新の動きに注目が集まるが、日本発の新たな動きも盛り上がりを見せている。FA制御機器大手メーカーのオムロンは、オートメーション技術の展示会「システムコントロールフェア(SCF)2015」に出展し「3つの“i”」で製造現場の革新を訴えた。

IoTによる産業革新の動きが広がる中、ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」などの製造業革新の動きが広がりを見せている。これらの動きは今までは一種の“黒船”のように捉えられ、「脅威」とセットで論じられることが多かった。しかし、その状況は徐々に変化しつつある。日本の生産財メーカー各社はこれらの時代の変化を積極的に取り入れ、独自の価値を付加して提供する動きを加速させているからだ。2015年12月2〜4日に東京ビッグサイトでオートメーション技術の展示会「システムコントロールフェア(SCF)2015」では「第4次産業革命」を切り口に、多くの生産財メーカーがそれぞれの“インダストリー4.0”を出展。その中で独自の切り口で注目を集めたのがオムロンである。

オムロンが描く“3つのi”

オムロンでは以前から事業領域を“高度10m以下”と定めるなど特徴的な取り組みを進めている。生産現場を“高度”で表すと、各機器のセンサーレベルを高度0〜1m、これらを制御しデータを集めることになるPLCが10m程度、MESが100m程度、ERPが1000m、他社との連携ということになれば高度1万mとなる。IoTでそれぞれのシステムがつながるようになったとしてもオムロンとしてはあくまでも“高度10m以下のIoT”で製造現場を革新に導いていく姿勢を明確化(関連記事:インダストリー4.0に対し、オムロンが考えること)。SCF会場では、これに加え強く訴えたのが「3つの“i”」によるモノづくり革新である。

オムロンが掲げる3つの“i”とは、「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の新たな協調)」である。

「integrated」は、制御やオートメーションのさらなる進化のことを指し、機械による高速・高精度の追求で生産性の向上を実現することを目指すものだ。「intelligent」は製造現場でのICTの活用で、情報の活用と知能化による生産性向上と品質向上の両立を実現することを目指している。「interactive」はロボットと人との協調や安心・安全の追求などを示し、人と機械が協力し合ってさまざまな製造現場の課題解決を目指すというものだ。

より高精度・高速を追求する制御技術の正当進化を進めつつ、IoTやビッグデータ分析などのICTの活用を積極的に進め、機械と人間が協力する製造現場を実現することで、抜本的に生産性や品質を引き上げるというのがオムロンの目指す姿だといえる。

SCFブースでは、これらの3つの“i”の方向性に合わせた、新しい技術や製品、ソリューションをそろえて紹介。多くの来場者の関心を集めた。

製造現場の知能化「intelligent」

最も大きな注目を集めたのが、インダストリー4.0などで注目を集めている製造現場の情報革新を通じた知能化である。オムロンは、自社工場へのIoTの実証導入を積極的に進めており、その実績や手法などを紹介。多くの来場者の関心を集めた。

メインステージのプレゼンテーションでは、実際に会場と、自社実践を進めている草津工場の製造現場をテレビ会議システムでつなぎ、現場のリアルタイムの生産状況を見ながら、現場の担当者がどういう価値が生まれたかを紹介するデモなどを行った。草津工場では、表面実装の製造ラインで、装置に対するワークの入り時間と出る時間を記録して、タイムラインに載せて表示するというIT活用を行っている。このシステムは非常にシンプルなものだが、成果は大きなものだったという。従来気付かなかった改善ポイントなどを見つけ出すことができるようになった他、問題点を見つける時間を6分の1に短縮できたことなどから、生産性は1年足らずで約30%向上させることに成功したという(関連記事:インダストリー4.0に対し、オムロンが現場で実際にやっていること)。

また、同社の綾部工場で取り組んでいる「予兆保全」に向けたIoT/ビッグデータ活用の成果についても紹介された。これは同社の生産設備における品質指標をトレンドグラフによってリアルタイムで見える化し、さらに時系列で中心値から外れる傾向を検知して、自動的に補正する「品質フィードバック制御」を実現したものである。具体的には光ファイバー型光電センサーの生産で使用する高効率結合素子アライメント機で実現しているという。

LEDのセンタと同軸になるようにレンズやリフレクタを組み付ける工程では、画像で計測してミクロンオーダの位置決め制御を行っている。見える化したことによって、何らかの要因によって少しずつ中心から外れていく場合があることを時系列につかむことができ、現在この工程では収集したデータから、このズレを検知して周期的に自動補正を行う制御を行うことによって、工程能力を飛躍的に高めることができているという。今後はさらにデータを蓄積し分析・改善を積み重ね、設備の知能化にチャレンジしていくとしている。

さらなる高速化・高精度化「integrated」

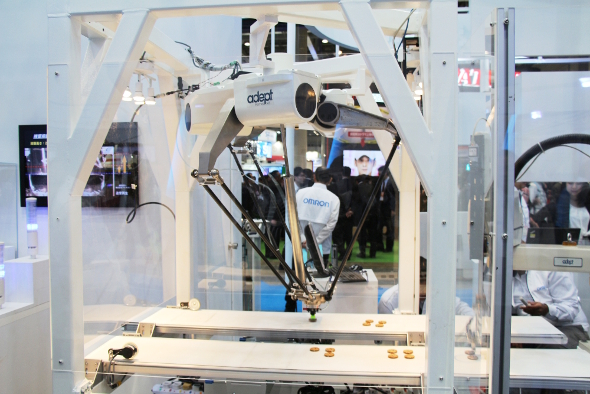

一方、制御のさらなる進化という面では、新たに買収した米国のモーション制御機器メーカーのデルタ タウ データ システムズのモーション制御用コントローラー「PMAC」や、米国の産業用ロボットメーカーであるアデプト テクノロジーの産業用ロボット群を紹介した。PMACによる高速同期制御のデモでは、モーション制御周期50μs/4軸の高速クローズドループ制御で複数のモーターを完全同期する様子を紹介した。またアデプト テクノロジーの産業用ロボットは、3軸ロボットアームの「COBRA」、パラレルリンクロボットの「HORNET」、モバイルロボットの「LYNX」などを披露した。

また、新たなソリューションとして「スマートコンベヤ」を紹介。これは高速コンベヤ上でワークを等間隔に自動整列し、生産ラインの安定稼働に貢献することをイメージしたデモだ。

一定方向で流れるコンベヤにおいて、速度を可変できるコンベヤを2カ所用意しており、ワークの通過をセンサーにより検知することで、ワーク間の距離を把握し、等間隔になるように、コンベヤの速度を調節し、一定間隔へと並べ替える。このソリューションのポイントは、オムロンが提供するファンクションブロック(FB)を使用することで簡単にワーク間隔を調整するプログラムを実現できるということだ。それ以外にも、データベース(DB)接続による生産データの収集や、高速ラインでの全数印字検査なども、FBを使うことで簡単に実現できるのである。

人と機械の新たな協調「interactive」

「integrated」とも関係するが、人と機械の協調を表す技術として紹介されたのが、「CEATEC JAPAN」などでも披露した「卓球ロボット」や「やわらか制御技術」などである。

オムロンの「ラリー継続卓球ロボット」は、ロボットが自動で判断し人と卓球を続けることができるというものだ。これには、向かってくるボールがどこに飛んでくるのか、また相手はどこにいるのかという認識と、その情報を基にラケットをコントロールするというような動作が必要となる。ボールの回転なども考慮しより高精度なボール軌道予測を実現した。さらに人が打ち返した瞬間に向かってくるボールの軌道を予測、同時に打ち返すコースを決定し、それを卓球台に表示して人に示す機能を持つ。

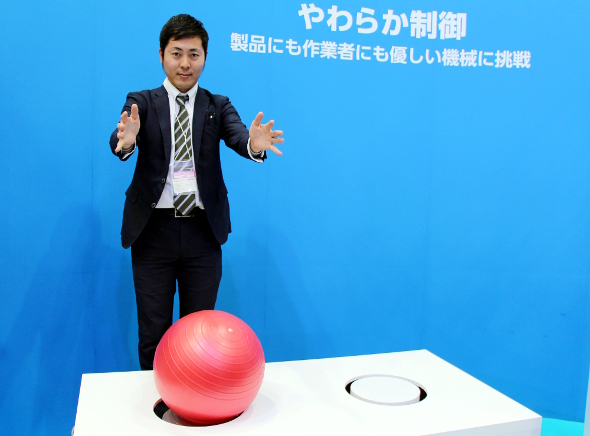

一方、「やわらか制御技術」は、人の感覚に近いやわらかな作業や動作を、力覚センサーを使用せずにサーボモータとコントローラーだけで実現するというものだ。例えば、ボールを落とし、掛かった力をPLCが判断してリアルタイムでコントロールして、跳ねないようにするといったデモや、重力によって徐々に減衰し跳ねる高さが低くなるはずが同じ高さになるように力を加え、ずっと同じ高さで跳ね続けるというようなデモを行った。

また、ボールとバットを回転させ、そのモーターの情報を基に制御技術でさまざまな効果を生み出すというデモも行った。何も制御をかけない状況であれば、ボールやバットを動かせば、振り子のように動いて徐々に動きを弱めて止まる。しかし、例えば「無重力」を選択するとコントローラーの制御により、一度力を加えると無重力状態のように同じ動作を行い続ける。また「軽々制御」を選択すると、力がかかった同じ方向に支援する力を発生させ、小指一本の力でも楽々とボールやバットを扱うことができるということを示した。

さらに、新たに開発した画像を使った“見えない安全柵”センサーなども展示。これは、天井に設置した「3Dセーフティビジョンシステムセンサーヘッド」と、劣化を補正するリファレンスマーカーを設置し、 “見えない安全柵”を設置することができるというもの。従来も“見えない安全柵”としては、ライトカーテンやレーザースキャナなどを活用する仕組みがあったが、周囲を囲むように設置をするなどの負担があった。今回オムロンが開発した「3Dセーフティビジョンシステム」は画像認識を活用するため、天井に設置するだけで一定範囲の安全性を確保できることが特徴だとしている。

今までの機械は人間の指示を忠実に実行するというもので、同じ作業を大量に素早くこなすということに価値があった。しかし、技術が進化し社会も多様化へと進む中で機械の在り方も変化している。ビッグデータ解析や人工知能などの技術が進む中、機械が自律的に人間の作業を支援するという時代に入りつつある。オムロンではこれらの新しい製造現場を実現するために、制御技術や安全柵技術などを積み重ねてきているというわけである。

今から使える現実的な解決策になりつつある

これらのSCFでのオムロンの展示を見ていくと、インダストリー4.0などで描かれた世界が決して現実離れしたものではなく、既に日本の生産財メーカーが現実的な提案として組み込んでいることが分かる。さらに、これらのソリューションや提案は、今すぐに導入したとしても製造現場の生産性改善や品質改善につながるものだということが特徴的である。

オムロンでは、これらの新しい技術についても自社実践を進めつつ、ユーザー企業のメリットのある形で提供を進めていく方針だとしている。また、自社実践を進めている工場については見学をいつでも受け付けているという。「IoTを自分たちのものにする」ことに迷いがある企業は、1度オムロンの自社実践の様子を見てみてはいかがだろうか。

関連記事

インダストリー4.0に対し、オムロンが考えること

インダストリー4.0に対し、オムロンが考えること

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoTを含むICTを活用した製造業革新の動きが加速している。日本の製造業の強みを脅かすとも見られるこの動きを、FA制御機器大手のオムロンはどう捉え、どういう取り組みを示していくのか。オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 コントローラ事業部 HMIPMG 部長の本条智仁氏に話を聞いた。 インダストリー4.0に対し、オムロンが現場で実際にやっていること

インダストリー4.0に対し、オムロンが現場で実際にやっていること

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoTを含むICTを活用した製造業革新の動きが加速する中、日本の製造業はどのように変革に対応していくべきなのか。FA制御機器大手のオムロンでは、自社製造現場のIoT活用で生産性を30%改善することに成功したという。ポイントはどこにあるのか、現場の担当者に聞いた。 搬送時間が5分の1に! 制振技術や包装機で活躍する制御技術の進化

搬送時間が5分の1に! 制振技術や包装機で活躍する制御技術の進化

グローバル競争が加速する中、製造現場や製造ラインにはより一層の迅速さと柔軟性が必要になっている。製造ラインのさまざまな課題を解決するためには、機器の入れ替えなど大変なコストや手間が必要だと考えがちだが、PLCでコントロールする制御技術でかなりの部分が「何とかなる」ということをご存じだろうか。「制御で生産ラインの課題解決に貢献する」という新たなアプローチを紹介する。- PLCの国際標準プログラミング入門(1):IEC 61131-3とPLCopenの目的とは

- PLCの国際標準プログラミング入門(2):IEC 61131-3の特長〔前編〕5つのプログラミング言語と変数

- PLCの国際標準プログラミング入門(3):IEC 61131-3の特長〔後編〕プログラムのモジュール化

- PLCの国際標準プログラミング入門(4):PLCopenの「Motion Control FB」とは

- PLCの国際標準プログラミング入門(5):PLCopenの「Safety FB」とは

- PLCの国際標準プログラミング入門(6):IEC 61131-3の最新技術動向とJIS B 3503

- PLCのモーション制御プログラミング入門(1):Motion Control FBの共通仕様と単軸の位置決め制御

- PLCのモーション制御プログラミング入門(2):同期制御と補正

- PLCのモーション制御プログラミング入門(3):多軸協調制御

- PLCのモーション制御プログラミング入門(4):PLCベンダー間でのプログラム再利用性

- オムロンの“標高10mのIoT”は製造現場を明るく照らすか(前編)

- オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編)

- オムロン「卓球ロボ」の進化が示すのは“45年前に予見した未来”

- オムロンが「卓球ロボット」で訴えたかったもの

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年2月6日

注目記事

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoTを含むICTを活用した製造業革新の動きが加速する中、日本の製造業はどのように変革に対応していくべきなのか。FA制御機器大手のオムロンでは、自社製造現場のIoT活用で生産性を30%改善することに成功したという。ポイントはどこにあるのか、現場の担当者に聞いた。

ドイツの「インダストリー4.0」や米国の「インダストリアルインターネットコンソーシアム」など、IoTを含むICTを活用した製造業革新の動きが加速している。日本の製造業の強みを脅かすとも見られるこの動きを、FA制御機器大手のオムロンはどう捉え、どういう取り組みを示していくのか。オムロン インダストリアルオートメーションビジネスカンパニー 商品事業本部 コントローラ事業部 HMIPMG 部長の本条智仁氏に話を聞いた。

グローバル競争が加速する中、製造現場や製造ラインにはより一層の迅速さと柔軟性が必要になっている。製造ラインのさまざまな課題を解決するためには、機器の入れ替えなど大変なコストや手間が必要だと考えがちだが、PLCでコントロールする制御技術でかなりの部分が「何とかなる」ということをご存じだろうか。「制御で生産ラインの課題解決に貢献する」という新たなアプローチを紹介する。

PLCの国際標準プログラミング入門

生産ラインに欠かせないPLC。そのPLCのアプリケーション開発効率化に役立つ国際規格「IEC 61131-3」およびそれを推進する「PLCopen」という組織をご存じでしょうか。本連載ではIEC 61131-3とPLCopenについて分かりやすく解説します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回は同規格に規定されている5種類のプログラミング言語と変数について説明します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回は同規格に規定されているプログラムのモジュール化ついて説明します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回はPLCopenの「Motion Control FB」の概要を紹介します。

「IEC 61131-3」と「PLCopen」について解説する本連載。最終回となる今回は2013年2月に改訂されたPLC用プログラミング言語国際規格「IEC 61131-3 第3版」の内容と、対応するJIS規格である「JIS B 3503」への取り込み状況について解説します。

PLCのモーション制御プログラミング入門

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではMotion Control FBについてより深く掘り下げ、解説していく。第1回は共通仕様と単軸の位置決め制御について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。第2回では同期制御と補正について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。第3回では多軸協調制御(軸グループによる補間制御)について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。最終回の今回は、Motion Control FBを含んだIEC 61131-3準拠プログラムの再利用性について説明する。

SCFのオムロンブース

SCFのオムロンブース メインステージで、草津工場の製造現場とテレビ会議システムで中継

メインステージで、草津工場の製造現場とテレビ会議システムで中継 アデプト テクノロジーのパラレルリンクロボット

アデプト テクノロジーのパラレルリンクロボット オムロンの「やわらか制御技術」デモ。リアルタイム制御によりボールの衝撃を計算し跳ねないようにする

オムロンの「やわらか制御技術」デモ。リアルタイム制御によりボールの衝撃を計算し跳ねないようにする オムロンの3Dセーフティビジョンシステム

オムロンの3Dセーフティビジョンシステム