搬送時間が5分の1に! 制振技術や包装機で活躍する制御技術の進化:制御の可能性は無限大

グローバル競争が加速する中、製造現場や製造ラインにはより一層の迅速さと柔軟性が必要になっている。製造ラインのさまざまな課題を解決するためには、機器の入れ替えなど大変なコストや手間が必要だと考えがちだが、PLCでコントロールする制御技術でかなりの部分が「何とかなる」ということをご存じだろうか。「制御で生産ラインの課題解決に貢献する」という新たなアプローチを紹介する。

搬送時間が最大5分の1に

製造業を取り巻く競争環境は厳しさを増している。その中で製造現場にもコスト削減や品質の向上、リードタイムの短縮化、柔軟性の向上などの圧力が高まるばかりだ。製造ラインの品質向上やコスト削減を実現するには新しい機器が必要で、ラインの組み替えや調整なども含めると、大きなコストや現場負担が発生する……。そう思いがちだが、実は意外な抜け道があるのをご存じだろうか。その1つのポイントが制御技術にある。

例えば、コップに水を入れて運ぶ時、人が運ぶとこぼさないようにそっと持ち上げ、揺れを抑えながら、移動の慣性を指や手首やひじ、肩などで吸収しながら、移動させる。この運んでいる手や腕や肩などがそのまま機械やロボットだとすると、このどのように運ぶかという指示を与える脳の役割が制御機器であり、「どのように」のノウハウに当たる部分が制御技術ということになる。実は、製造ラインの中でのこの「ノウハウ」部分の蓄積が進んだことにより、かなりの部分が制御技術で解決できるようになっているという。実際に、揺れを制御する「制振制御」機能のプログラムを制御機器に追加するだけで搬送時間を最大で5分の1に低減でき、生産ラインの在り方が抜本的に変わった例もあるという。

では、実際に制御技術で生産ラインにどういう効果が生まれるのか。大手制御機器メーカーのオムロンが実際に展開している取り組みを見ていこう。

制御機器からさらに踏み込んだソリューションを

オムロンは長年に渡り製造現場における制御機器を展開してきた。制御機器の販売を中心としたビジネスを展開してきたが、製造業を取り巻く環境が厳しさを増すとともに制御機器をただ提供するだけでは、顧客企業が抱える本当の困りごとは解決できないと考えたという。そこで約3年前に、オートメーションシステム統轄事業部内にオートメーションセンタを設立。同センタにより、機械制御の提案をはじめ、プログラム作成支援サービス、安全制御コンサルティング、アフターサービス(立上・保守支援)、グローバルサポートの5つがあり、製造業各社に対しさまざまな技術ノウハウや生産に関する課題解決策の提供を行うようにしたという。

オムロン オートメーションシステム統轄事業部 オートメーションセンタ 計画グループ リーダの経営基幹職 伊藤浩氏は「より積極的に顧客が製造現場で抱える問題を解決する体制となった。オムロンは制御機器を展開するだけでなく顧客企業とともに製造ラインに入り、最適な解決策をともに作り出してきたノウハウが蓄積している。それらを生かし、顧客企業が世界的な競争力を保てるようにすることが目的だ」と語る。

またこの取り組みには、具体的に柔軟なソリューションが提供できるようなプラットフォームが登場したことが大きい。NJシリーズを中核とする「Sysmacオートメーションプラットフォーム」のリリースだ。機械装置全体を1つのコントローラで制御する新しいオートメーション技術で、オープン化による標準技術を採用していることから、さまざまなソリューションに対応できるようになった。

制御技術検証モデル機械を自社開発

これらを背景に、さらに一歩進んで同センタ内で開始したのが、制御技術を検証するための機械そのものを自社で構築することだ。実際に機械を自分たちで作ることで、顧客企業の立場でモノを考えることができる。オムロンで提供してきた制御機器や関連ソリューションと、顧客の求めているモノのギャップを感じることができるようになる。「そのギャップを解決する技術を開発、提供することで顧客の機械に新たな付加価値をもたらすことができる」と伊藤氏は話している。

ガントリー装置、横ピロー包装機、サーボプレス、スタッカークレーン、テンション制御装置など代表的な機構部分を持つ大型装置8種類などを検証用モデル機械として用意。これらの機械で、同期制御、トルク制御、圧力制御などでの課題を解決するアプリケーションを開発した。Sysmacオートメーションプラットフォーム上で動くロボット制御、制振制御技術、包装機制御などもこの取り組みから生まれたもので、今回は充実した製品群の中から制振制御技術、包装機制御技術について紹介する。

「揺れ」「ずれ」「こぼれ」を抑える制振制御技術

制振制御技術とは、製造現場で製品の搬送時に発生する「揺れ」「ずれ」「こぼれ」を制御アルゴリズムで解決するアプリケーションである。これは「早くモノを作りたいので、移動時間を短くしたいが、同時に品質(製品精度)は保ちたい」という顧客からの要望に対応するため開発されたものだという。

製造工程において、意外に時間がかかっているのが、搬送とそれに伴う揺れの収束を待つ時間だ。何かのモノが動いた場合に必然的に揺れが発生する。揺れたままで作業を行えば、搬送後の組み立てや加工の精度を保てず品質を維持できない。そのため揺れが収まるまでの待ち時間が発生していた。これらに対し、従来は搬送スピードを落としたり、揺れないようにメカの剛性を強くしたりするなどで対応していたが、それでは生産効率の低下や、機械コストの増加を招くことになる。これを制御アルゴリズムで解決しようというのがオムロンの狙いだ。

オムロンの制振制御技術は、液体搬送、吊り下げ搬送、高速搬送、重量物搬送時の揺れを制御アルゴリズムで抑えることができる。制振制御をファンクションブロック(FB)というPLCに組み込むソフトウェアで実現している。プログラムそのものを一から構築する必要はなく、用途に応じてFBを選択し、プログラムにFBを組み込むことで、揺れを抑えることができる。

制振制御FBは、アクティブ系、パッシブ系、制振フィルタ系の3つに分類されており、それぞれの用途に合わせて用いている。アクティブ系FBは、設定した共振周波数の振動を相殺する目標軌道を生成することで、高速移動の振動を抑制する。高速、高精度を要望する半導体・電子部品向けのFBだ。パッシブ系FBは、目標軌道を滑らかに動作させて振動の発生や停止時の衝撃を低減する。搭載物がずれたり、揺れたり、こぼれたりするのを防ぐのに効果があり、食品や薬品製業への導入が進んでいる。また装置全体にさまざまな揺れがある場合は、パッシブ系と制振フィルタ系を組み合わせて、この複合振動の抑制にあたる。

制振フィルタ系FBは最も汎用的なもので、設定した共振周波数の振動が発生しないように目標軌道を整形(フィルタ処理)する。複数(最大5つ)の共振周波数の振動を抑制できることから「10Hzの揺れがあったらまずそれを抑えて、その段階で新たな揺れが発生すれば、2つ目、3つ目という順序で対応していく導入手法を取ることで幅広い装置に適用でき、振動抑制技術に詳しくなくても容易に導入できる」と同社オートメーションシステム統轄事業部 オートメーションセンタ 技術部 東部技術グループ 主査 中西竜一郎氏は語る。

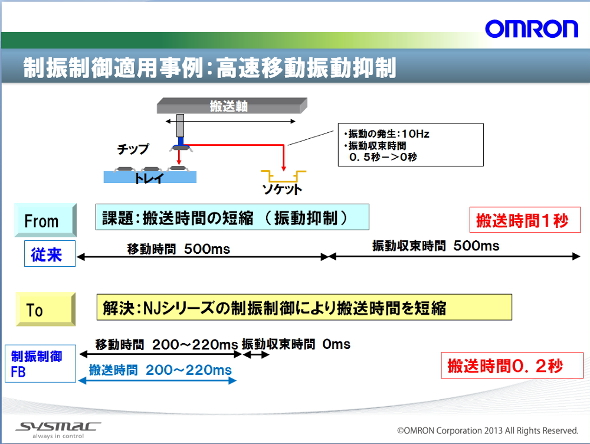

実際に例を見てみよう。半導体・電子部品の製造現場ではチップ移載機、ボンディングマシン、電子部品検査機のスピードを上げるため、搬送時間※)を短くしたいというニーズがある。しかしスピードを上げるとアームの先端で揺れが発生し、チップ搭載精度が落ちる。ある装置では移動時間が0.5秒であるのに揺れを待つ時間が0.5秒必要で、搬送時間は合計1秒かかっていたという。しかし、オムロンの高速移動振動抑制により移動時間を0.2〜0.22秒と短縮に成功。しかも振動収束時間は0秒を実現し、搬送時間は0.2秒あまりと5分の1まで短縮できたという。この他、充填包装機や半固体搬送機で液体、半固体を傾けずに高速移動したいというニーズに対しても液面を水平に保ったまま高速搬送できた事例などもあるという。

※)本稿ではワークを移動する時間(移動時間)に振動収束時間を加えたものを搬送時間と定義します

制振制御を活用するメリット

制振制御を取り入れるメリットをまとめると以下の3つのポイントに集約できる。

- 搬送時間の短縮

- 製品精度の向上

- メカ設計と制御設計の最適な融合に貢献

搬送時間の短縮や製品精度の向上については、先述した例などで紹介した通りだ。メカ設計と制御設計の融合については、機械の振動を抑制するためにメカ設計者が耐振設計をすることが前提にある。制振制御を導入することにより、重すぎる架台やガントリー機構など過剰な耐振設計になることなく、最適なメカ機構が可能になる。そのため機器そのものの重さや価格などを抑えることにもつながるのである。

食品包装などで活躍する包装機制御

包装機制御はSysmacの制御技術を食品包装などを行う包装機向けにパッケージした技術だ。制振制御と同じく幾つかのFBおよびサンプルプログラムの形態で機構・仕様を想定し、ソフトウェア部品化しており、プログラム開発工数の削減に貢献する。

現在は、演算カムを用いた可変長切断制御を実現するロータリーナイフFB、ヒートシールのヒーター熱量のフィードフォワード制御を行うことにより、ヒーター温度の早期安定を図る直接操作量制御FB、包装材のテンションを安定制御するセンターワインダ/アンワインダPIDコントロールFB、高品質シールと高速包装を支える機構であるボックスモーション機構制御用のサンプルプログラムなどを用意している。

「国内の包装機メーカーのソフトウェアに関連する課題として『多様化する顧客からのニーズ(多品種対応)』『システムの大規模化』『ソフトウェア開発の効率化への要求』『競合他社との差別化』『インタフェース(ユーザビリティ)の向上』が挙げられる。これを解決するために、包装業界の機械(包装機)に共通して必要な基本動作となるアプリケーションFBを提供することで、ソフトウェア開発効率の向上を実現し、包装機メーカーは多様な顧客ニーズに対応し、装置の付加価値創造に注力できる。われわれは、このような形で、包装機の性能向上と社会の生産性の向上に貢献している」とオムロン オートメーションシステム統轄事業部 オートメーションセンタ 技術部 西部技術グループ清田勇祐氏は語る。

ロータリーナイフFBは10種類ほどある包装機機器のうち最も普及しているピロー包装機で多く用いられている。従来、生産速度が速くなるにつれて発生する、包装材に対する切断位置のずれなどを解決し、包装品質を向上することができる。また、直接操作量制御FBは包装開始・停止時に起こる温度変化を抑制し、空包装材の消費量や温度安定待ち時間などの無駄を削減するのに最適だ。従来のヒートシールの温度制御では、シールが始まるとどうしてもシーラーの温度の熱が下がり、シール強度が弱くなり空気が入ったり、高温でシールするためにフィルムが溶融するなどの破損を招いたりと、シール不良が発生する。そのため温度を安定(±1℃以内)することが業界の課題だった。それが同FBによってそれを解決可能となる。

センターワインダ/アンワインダPIDコントロールFBは、作業を行うにつれて包装材であるフィルムロール径が小さくなるため、テンションの安定を維持するのが難しくなる。この時にフィルムを巻きだす力や速度の変化を制御し、送りを安定させる効果を発揮する。特に国内の包装機メーカーでの評価が高く、多くの導入が進んでいるという。一方、ボックスモーションサンプルプログラムはモーター制御に必要となる複雑な演算をサンプルプログラムとして用意したもので、ユーザーが、装置のメカ機構に応じてカスタマイズして用いることができる。ボックスモーション機構の制御を行うもので、シーラーとワークを同期して動かすなどの制御を簡単に行うことができる。

清田氏は「食品メーカーをはじめとした包装機ユーザーにおける生産性の向上を図るニーズを背景に、包装機メーカーは提供するシステム規模の大規模化へ対応するニーズに迫られている。ピロー包装機など単体装置だけでなく、装置の前後工程を含めた、包装システムを制御、提供することで、顧客の生産性向上を実現する必要がある。このニーズに対応するためにも、業界向けに作り込まれたアプリケーションFBと大規模なシステムに対応できるプラットフォームを採用することで、効率的にシステムを構築し、顧客の生産性やユーザビリティ向上に貢献することは非常に有効な解決策と考えている」と話している。

包装機制御を活用するメリット

包装機制御のメリットをまとめてみると、以下の4点が考えられる。

- 段取変更時間や手間の短縮により、生産量のアップに貢献

- ライン速度も自由に変更できるため、生産計画の変更にも柔軟に対応可能、顧客満足度の向上につながる

- 高速演算処理ができ、同期に関しても高精度にできるので、段取変更時や微小な位置ずれを低減可能

- 立ち上げ時の既存設備との速度合わせが簡単。今までは専用のコントローラー、モーション用の専用言語の習得が必要だったがSysmacであればFBで簡単に解決

制御技術が貢献できる価値

ここまで見てきたように、制御技術を活用することで生産ラインや生産手法に、さまざまな効果が得られることをご理解いただけたのではないだろうか。オムロンでは引き続き制御機器としてのPLCの進化にとどまらず、さらに一歩踏み込んだ顧客企業の抱えるアプリケーション課題を解決する取り組みを推進。そのポイントとなる制御技術の開発を今後とも続け、あらゆる角度からの問題解決を推進していくという。生産ラインや生産技術で悩みを抱える企業は、一度オムロンに相談してみてはいかがだろうか。

関連記事

- PLCの国際標準プログラミング入門(1):IEC 61131-3とPLCopenの目的とは

- PLCの国際標準プログラミング入門(2):IEC 61131-3の特長〔前編〕5つのプログラミング言語と変数

- PLCの国際標準プログラミング入門(3):IEC 61131-3の特長〔後編〕プログラムのモジュール化

- PLCの国際標準プログラミング入門(4):PLCopenの「Motion Control FB」とは

- PLCの国際標準プログラミング入門(5):PLCopenの「Safety FB」とは

- PLCの国際標準プログラミング入門(6):IEC 61131-3の最新技術動向とJIS B 3503

- PLCのモーション制御プログラミング入門(1):Motion Control FBの共通仕様と単軸の位置決め制御

- PLCのモーション制御プログラミング入門(2):同期制御と補正

- PLCのモーション制御プログラミング入門(3):多軸協調制御

- PLCのモーション制御プログラミング入門(4):PLCベンダー間でのプログラム再利用性

- オムロンが「卓球ロボット」で訴えたかったもの

- Sysmacのコンセプトを具現化、汎用コントローラでロボットを制御

- オムロン、インテル Atom搭載の次世代マシンオートメーションコントローラ発表

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2014年12月31日

PLCのモーション制御プログラミング入門

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではMotion Control FBについてより深く掘り下げ、解説していく。第1回は共通仕様と単軸の位置決め制御について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。第2回では同期制御と補正について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。第3回では多軸協調制御(軸グループによる補間制御)について取り上げる。

PLCのモーション制御プログラム開発に貢献する「PLCopen Motion Control FB」。本連載ではこのMotion Control FBについてより深く掘り下げ、解説していく。最終回の今回は、Motion Control FBを含んだIEC 61131-3準拠プログラムの再利用性について説明する。

PLCの国際標準プログラミング入門

生産ラインに欠かせないPLC。そのPLCのアプリケーション開発効率化に役立つ国際規格「IEC 61131-3」およびそれを推進する「PLCopen」という組織をご存じでしょうか。本連載ではIEC 61131-3とPLCopenについて分かりやすく解説します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回は同規格に規定されている5種類のプログラミング言語と変数について説明します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回は同規格に規定されているプログラムのモジュール化ついて説明します。

「IEC 61131-3」と「PLCopen」について解説する本連載。今回はPLCopenの「Motion Control FB」の概要を紹介します。

「IEC 61131-3」と「PLCopen」について解説する本連載。最終回となる今回は2013年2月に改訂されたPLC用プログラミング言語国際規格「IEC 61131-3 第3版」の内容と、対応するJIS規格である「JIS B 3503」への取り込み状況について解説します。

制振制御技術を開発したオムロン オートメーションシステム統轄事業部 オートメーションセンタ 技術部 東部技術グループ 主査 中西竜一郎氏

制振制御技術を開発したオムロン オートメーションシステム統轄事業部 オートメーションセンタ 技術部 東部技術グループ 主査 中西竜一郎氏

包装機制御を開発したオムロン オートメーションシステム統轄事業部 オートメーションセンタ 技術部 西部技術グループ 清田勇祐氏

包装機制御を開発したオムロン オートメーションシステム統轄事業部 オートメーションセンタ 技術部 西部技術グループ 清田勇祐氏