CAEを使いこなすポイントと、レーシングカー設計のCFD:MONOistゼミ 2013冬 レポート(2/2 ページ)

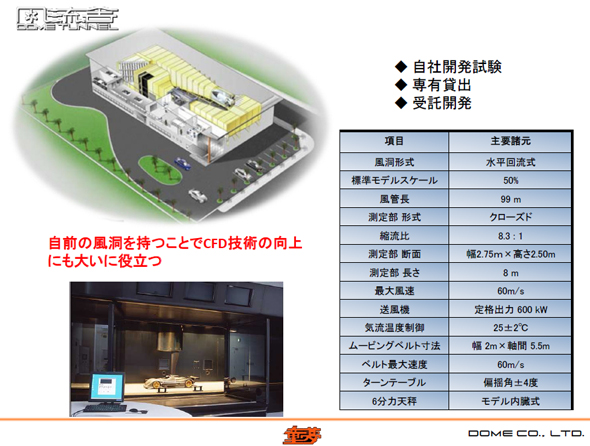

自社で所有する風洞で試験

続いて登壇したのは流体工学が専門で、童夢でレーシングカーをメインとした空力開発に携わる貴家氏である。同氏は風洞模型の設計や風洞試験、CFDおよびデータ解析、それらの結果を反映した実車設計などに携わってきた。自動車だけでなく鉄道車両や自転車、そして大田区の町工場が主体となった「下町ボブスレー」ネットワークプロジェクトのソリ設計にも関わっている。童夢は言わずと知れた競技用車両の開発で有名な企業だ。

同社の開発環境を支えるツールの1つが自社で所有する風洞である。以前は25%モデル用の風洞を所有していた。2000年には滋賀に50%モデル用の風洞「風流舎」を作っている。これは600kWの出力のファンをもち、地面に幅2m×軸間5.5mのムービングベルトを設置する。当時は世界でも高機能かつ大型のものだった。自社で風洞を持つこと自体が珍しく貸し出しも少ないことから、自動車に限らず自転車や、さらにはソーラーパネルや信号機、スキージャンプに関する検証など、さまざまな試験への貸し出しもしているとのことだ。

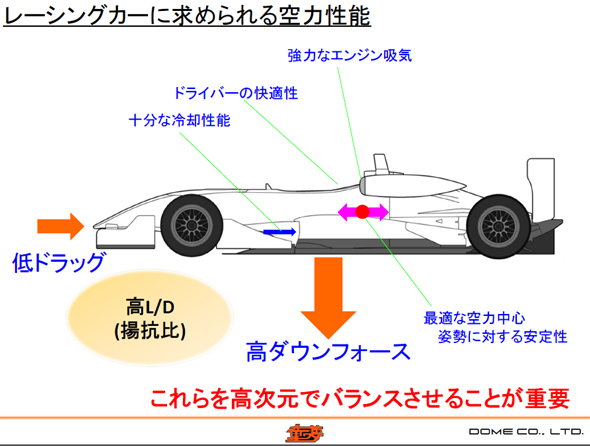

レーシングカーに求められる性能

貴家氏はまずレーシングカーに求められる空力性能について解説した。一般車両には燃費向上やCO2低減といったことが求められるが、レーシングカーはラップタイムが至上目標だ。そのために最も重要となるのが高いダウンフォースである。そのメイン指標は要力係数CLを抗力係数CDで割った揚抗比となる。ダウンフォースの掛かる場所はフロントだけでもリアだけでもなく、バランスよく安定性を保つことが重要になる。自動車およびコースによっても適切な設計は変わってくる。

量産車についてはCD値は0.25から0.35程度、CL値はほぼ0である。レーシングカーもCDが小さいことは必要だが、揚抗比を上げるためにある程度CDを犠牲にすることもある。貴家氏によるとル・マン プロトタイプではCDは0.45から0.5程度、フォーミュラではタイヤがむき出しのこともあり0.8から0.9ほどに上がる。一方CLはル・マンで2〜2.5、フォーミュラで2.5〜3程度だ。

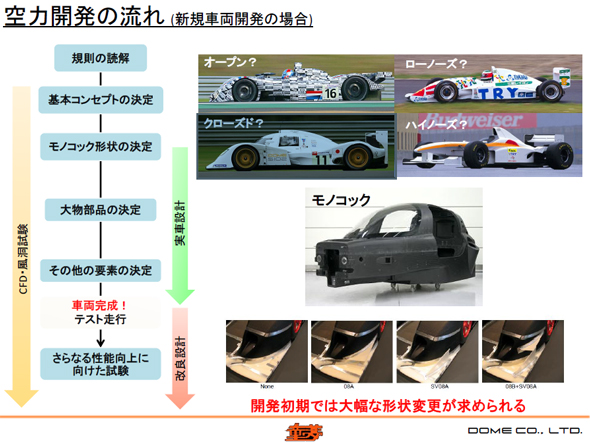

新車を開発するにあたり、まずすることはレギュレーションを読むことだ。続いてレギュレーションに基づきオープンまたは屋根付き、ノーズの高さや走行場所などさまざまな条件を考慮しながら基本コンセプトを決定する。この初めの時点で風洞およびCFDによる試験も行うという。続いてモノコック形状および詳細形状の決定、実機制作、テスト、不具合の確認および改良と進めていくという。

可視化ではCFDを活用

風洞の利点は「数をこなせること」。1日で条件を変えて何パターンも試験することが可能である。一方、風洞では難しいのが流れの可視化だ。スモークを使う方法やPIV(粒子画像流速測定法)、油膜法といったものがあるが、スモークでは大まかな流れしか見えないためあまり利用することはないという。PIVはレーザーを当てて粒子の軌跡を追う手法だ。解像度は高いが同社では外注になるためコストが掛かること、またレーザーを当てられない床下などの流れは見えないのが欠点である。油膜法は対象物の表面に二酸化チタン粉末を混ぜた油膜を張って粉末の流れを見るが、表面の流れに限られる。これらの欠点についてはCFDでカバーでき、可視化においては非常に有効だという。またCFDではどんな情報でも切り出せるのもメリットだ。

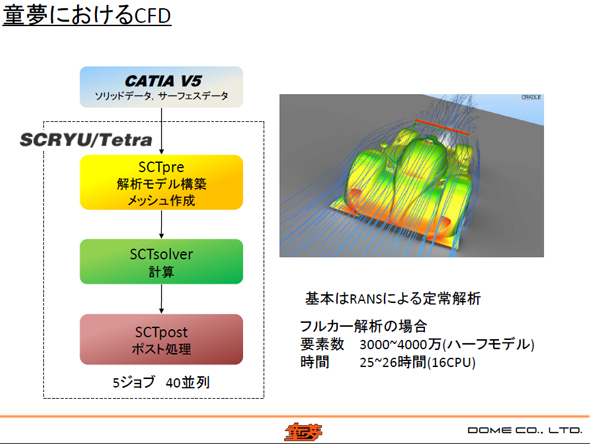

同社ではCATIA V5で作成したソリッドデータおよびサーフェスデータを使い、プリからポスト処理までをソフトウェアクレイドルの「SCRYU/Tetra」で行っている。基本はレイノルズ平均モデル(RANS)による定常解析で、ハーフモデルで要素数が3千〜4千万、解析時間は16CPUで一日強といった程度である。風洞実験と比較して精度向上を追求するために、風洞モデルでの解析を行うことが多いという。

風洞試験の回数をCFD利用で減少

CFDの第1の利用方法は上記の通り、流れの把握だ。風洞で得られる情報は空力6分力、ウィング3分力、ホイールドラッグ、表面圧力(最大128点)、ラジエータ通過風速となり、性能を数値で比較することができるが、流れを把握するためには十分ではない。一方CFDでは一度計算結果が出れば、速度・圧力の空間分布や速度ベクトル、渦度や流線をはじめ、流れに関するあらゆる情報が得られる。実機でなぜそうなるかをCFDによって理解することで、より開発を前進させることにつながるとのことだ。例として示したのが、バージボードというフロントタイヤの後ろに付ける曲がった板状のパーツの解析である。解析により、一対の縦渦を作ってサイドポケット下に流れを押し込むことで圧力が下がりダウンフォースを生むことが分かった。

同社で大きなコストダウンに役だった例が、25%スケール実験の廃止だ。以前は風洞で25%、40%サイズの試験を経てから実機を制作していた。だがCFDによる解析でモノコックやキャノピー(天蓋)などの大まかな条件を決定することができるようになった。25%風洞については社外の風洞を利用していたため使用料が掛かっていたが、それが模型製作費とともに必要なくなり、かなり恩恵が大きいということだ。また差し当たって採用することのない製品や技術を検証する場合にはCFDが役に立っているという。さらに現在は風洞で検証している追加パーツの絞り込みも、いずれはCFDで検討したいとのことだ。

ボブスレー機体の形状をさらに煮詰めていく

童夢は「下町ボブスレー」プロジェクトに参画している東レカーボンマジックと提携関係にあることから、ボブスレーのソリの開発にも関わっている。仙台大学が所有する機体を借用してデータを起こし、それを元に童夢が設計、ソフトウェアクレイドルが最適化の解析を行っている。ボブスレーのソリはできるだけ抵抗をなくすことが重要だ。レーシングカーだとウィングを小さくするといった対策になるが、ウィングのないボブスレーでは最適化計算により適切なボディ形状を求めた。求められた形状から凹凸をなるべくとりつつ空力は落とさないという実機への落とし込みに意外と苦労したそうだ。製造した機体の性能は借りたものよりかなり向上し、2013年のボブスレー全日本選手権でデビューを飾った(関連記事:「大田区の金属加工技術と童夢のCFRP技術が融合、「下町ボブスレー」を五輪へ」)。

2014年のソチオリンピックの出場は逃したものの、次の平昌オリンピックに向けて、不具合の洗い出しや人体モデルの精密化など、より詳細を煮詰めながら完成度を高めていきたいということだ。

Profile

加藤まどみ(かとう まどみ)

技術系ライター。出版社で製造業全般の取材・編集に携わったのちフリーとして活動。製造系CAD、CAE、CGツールの活用を中心に執筆する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

童夢 開発部 マネージャー貴家(さすが)伸尋氏

童夢 開発部 マネージャー貴家(さすが)伸尋氏 童夢の風洞「風流舎」について

童夢の風洞「風流舎」について レーシングカーに求められる性能

レーシングカーに求められる性能 空力開発の流れ(新規車両開発の場合)

空力開発の流れ(新規車両開発の場合) 童夢におけるCFD

童夢におけるCFD 下町ボブスレー2号機

下町ボブスレー2号機