「よかったら代わりに作ります」富士通もNECも製造業のモノづくり支援を拡大:製造ITニュース(1/2 ページ)

富士通とNECが、それぞれ製造業支援サービスの幅を広げている。ICTだけでなく製造ノウハウ提供まで含めた総合サポートの体系化を進める一方、EMS(電子機器受託製造サービス)や部品提供などにも取り組む。

富士通とNECが、それぞれ製造業支援サービスの幅を広げている。もともと富士通が「ものづくりソリューション」、NECが「ものづくり共創プログラム」としてここ数年展開を強化。ICTだけではなく製造業としてのノウハウも合わせた総合ソリューションとして取り組みを進めているが、新たにEMS(電子機器受託製造サービス)や試作サービスなどを開始し、サービス内容の拡充を進めている(関連記事:富士通、製造業支援を強化――3Dプリンタ試作やビッグデータ分析、製造受託も、NECがモノづくりのノウハウ提供を拡大、3Dプリンタ試作やM2M、デザインも)。

NECがEMS、ODMサービスのセミナーを開催

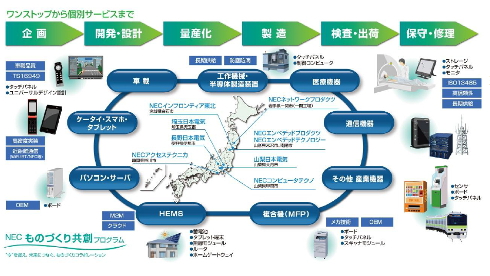

NECは2013年11月13日、同社が取り組む受託製造サービスを一堂に集めた「NEC ODM/EMS ShowCase 2013 − 開発製造受託サービス 展示会&セミナー −」を開催した。同社は「ものづくり共創プログラム」として、モノづくりのプロセス改革やITシステムの導入、コンサルテーション、モノづくりのノウハウ提供まで、モノづくりに関連する全ての領域をカバーし一貫してサポートする取り組みを2012年10月から開始している(関連記事:モノづくりを丸ごとサポート!――NEC、「ものづくり共創プログラム」を出展)。

「開始以降の引き合いは非常に強い」(NEC 理事 第一製造業ソリューション事業部長 松下裕氏)とし、モノづくりのノウハウに関する情報共有を行うユーザー会の会員数も順調に拡大。「会員企業は1年間で350社以上となっている。中小企業だけでなく大手企業も多く参加している。今後はさらにノウハウ提供の幅を広げていく」と松下氏は話している。

今回はこのものづくり共創プログラムの幅を広げ、製造受託サービス、設計・開発受託サービスにも積極的に取り組む姿勢を示したものだ。同社の設計・開発、生産リソースを生かした、ボード製造受託サービス、カスタム電源設計・製造サービス、車載部品製造サービス、フルサービスEMSなどを行っていく。

セミナーでは、同社の開発拠点や製造拠点が持つ、多品種変量、短納期、長期供給、高品質などの生産対応力や、障害原因解析、トレーサビリティ、部品調達力など、モノづくり力の強さをアピールした。

生産革新のノウハウを提供

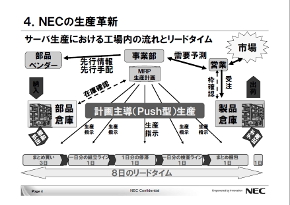

また、ものづくり共創プログラムにおける、提供ノウハウとして、同社が展開してきた生産革新の歩みを紹介。同社は1990年代初頭まで計画(押し込み型)生産を行っていたが、見込みとのズレにより「在庫は増えるが、欠品が発生する」という状況が続いていた。これらの状況を解消するために1993年から生産革新活動を開始。1997年にトヨタ生産方式を導入し、2000年にはSCM生産革新活動を展開するなど、生産効率の向上に取り組んできた。

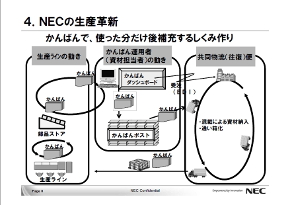

同社 生産本部 本部長の久保田紀行氏は「生産革新活動の基本として『(短く単純な)“流れ”を作る』ことを指針とした。“流れ”とは工程の進行に従って規則的に移動するモノの列のこと。流れがしっかり管理されていれば、モノの動きそのもので部門を超えて情報伝達を行うことができる」と話す。

生産革新活動前の業務フロー(左)。見込みのずれにより在庫が増大する問題が起きていた。またリードタイムも8日間もかかり、生産指示のフローも複雑なものとなっていた。(右)は“かんばん方式”による業務フロー。モノの動きで作業指示も兼ねることができる

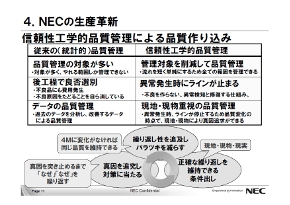

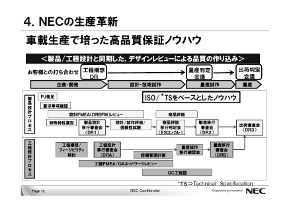

生産革新活動前の業務フロー(左)。見込みのずれにより在庫が増大する問題が起きていた。またリードタイムも8日間もかかり、生産指示のフローも複雑なものとなっていた。(右)は“かんばん方式”による業務フロー。モノの動きで作業指示も兼ねることができるかんばん方式なども導入し、かんばんで使った分だけ補充する仕組みを作った。これらにより、2000年から2003年の間でリードタイムを半減、棚卸を4割削減などの成果を実現できたという。また、信頼性工学に基づいた品質管理手法なども導入した他、車載生産などで高品質保証のノウハウなども蓄積できたという。

久保田氏は「NECにはこれらのノウハウに加え、ERPソリューションやPDMソリューション、生産管理業務の標準化、かんばんダッシュボードシステムなど、を強みとして持っている。EMS、ODMサービスなども組み合わせ、モノづくりを総合的にサポートできる」と話している。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 「中国のスペースX」銀河航天は衛星をどう量産するのか 製造デジタル基盤の全貌

コーナーリンク

NEC 生産本部 本部長の久保田紀行氏

NEC 生産本部 本部長の久保田紀行氏