熱解析するなら「サーマルマネジャー」を育てなさい:MONOistゼミ レポート(3/3 ページ)

最適化オプションを活用する

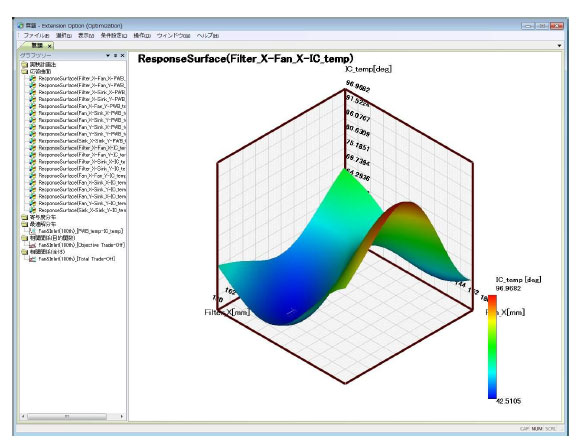

3次元熱流体解析ツールの「熱設計PAC」にある「最適化オプション」では、用意した設計諸元表を基に解析の組み合わせ表が作られる。その組み合わせのモデリングを手動で行い、CAEツールで解析した後、その結果を参照して応答曲面法により近似式を作り、最適条件を割り出す。応答曲面手法にかかる時間は数分である。

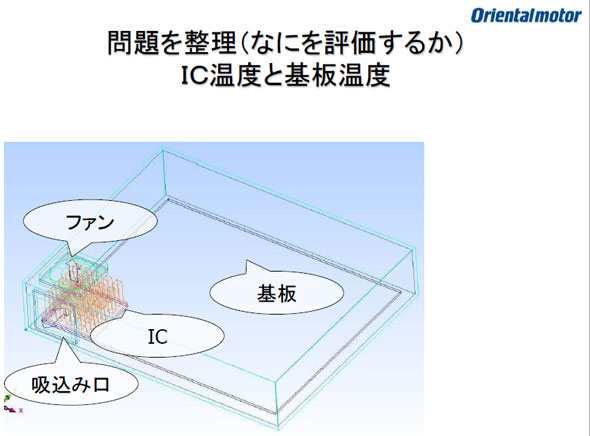

今回紹介した例では、単純なファン、ヒートシンク、IC、基板、吸い込み口を持つ筐体について、変数をファンのX、Y、ヒートシンクのX、Y、吸い込み口のX軸の合計5変数とし、42件をバッチ処理で解析した。

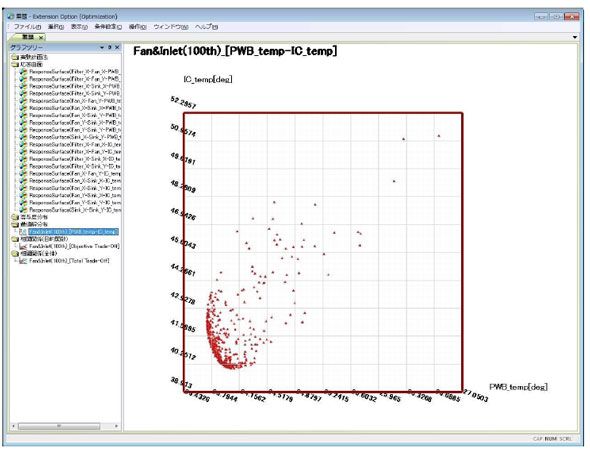

その結果を基に応答曲面法による計算を100世代繰り返して、基板およびICが低い温度になるような512件を残す最適化を行った。

結果は図のようになり、常識的に設計した、ヒートシンクの真上にファンを設置し、ファン、ヒートシンク、吸い込み口を同一面上に配置したものより、最適解の、吸い込み口だけずらしてファンに対して渦を巻くように空気を流入させる方が基板およびIC温度が約5℃も下がることが分かった。

「最悪解」も出してみよう

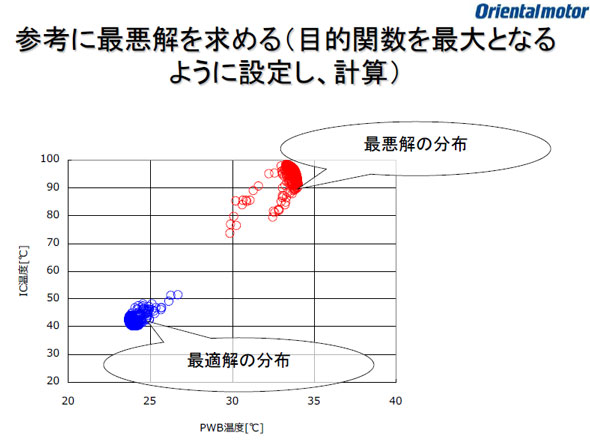

応答曲面法は近似なので完全には一致しないため、最後にもう1度解析が必要である。そこで、伊藤氏からのアドバイスが、「最適解とともに最悪解も確認してみる」ということだ。

つまり温度が最悪な条件になる解を出してみる。最悪解と最適解の比較によって、最適化の結果の妥当性を検証できるという。最適化も最悪化も数分とかからない。「最適化によって常識的な設計では思い付かないような結果が出ることもあるし、それなりに温度も下げられるので、挑戦してみる価値は十分にある」と伊藤氏。

編集部や会場からの質問に回答

最後のセッションでは幾つかの入門的な質問を中心に登壇者の3人がアドバイスしていった。最適化のハードルの高さに関しては、伊藤氏が、先ほど紹介した方法で少しずつ進められるので試していくことを勧めた。

近年話題になっている最適化だが、よく取り上げられるのは、スパコンを使った準備時間も人手も大量に必要な大掛かりなものだ。そんな大げさなものではなくてもPCでやれる方法なのでチャレンジしてみてほしいという。

ちなみに解析をして結果が出れば、応援してくれる人や、やってみたいという人は必ず出てくるとのこと。そのためにも製造や購買部門などに広くPRして、仲間を増やして広げ認知度を高めていくとよいという。

一方国峯氏は、「誰にでも解析させることは避けた方がよい」と話す。使いこなせない人が使うと、実験と合わずにやはり解析ツールはダメと言う結論になりかねないからだ。こういう場合はほとんどソフトウェアでなく、使う側の責任であることが多い。熱解析をするには3つの知識、すなわち設計、CAE、そしてその間の足りない情報を補える人でなければ難しいということだ。

一方、熱解析ができる人を育成するためには、ちょっとした装置についてでもいいので「とにかく使ってみること」を国峯氏は勧めた。全部をモデリングして解析する必要はなく、部分解析でもよい。そして実際の結果と比較していくことが重要だという。

また一時、解析ツールは「絶対精度は合わないので相対精度に着目して使う」といわれていたが、まず絶対精度が合わなければ相対精度も合わないことがあるという。そのため、まずは絶対精度の追求を勧めた。一方、衛藤氏はソフトウェアメーカーとしても、より簡単で答えも間違えにくいよう常に機能を向上させているという。誰が解析しても結果にばらつきが出ないようなソフトウェアを目指しているとのことだ。

Profile

加藤まどみ(かとう まどみ)

技術系ライター。出版社で製造業全般の取材・編集に携わったのちフリーとして活動。製造系CAD、CAE、CGツールの活用を中心に執筆する。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

解析したモデル

解析したモデル 応答曲面による結果

応答曲面による結果 最適解分布

最適解分布 参考に最悪解を求める

参考に最悪解を求める ソフトウェアクレイドル 技術部 技術二課 衛藤潤氏

ソフトウェアクレイドル 技術部 技術二課 衛藤潤氏