測定と解析で事業を継続・発展させる八王子の中小企業:大学教員は見た! ニッポンの中小企業事情(3)(1/2 ページ)

今回は数多くの中小企業が集まる多摩地域編の1回目。「高度な試作・開発」「海外展開」「ニュービジネスの創造」とそれぞれの考えで経営環境の変化に対応している八王子市内の3社に共通した点とは?

1.「多摩地域」への関心

筆者が所属する大学はいわゆる「多摩地域」に立地しています。多摩地域は狭義には東京都西部の、都区部や島嶼部を除いた地域を示します。また、「広域多摩地域」というくくりで埼玉県南西部、神奈川県中央部を含むこともあります。一般的なイメージは「東京郊外のベッドタウン」というものでしょう。

しかし、多摩地域は大手の電機企業や精密機械企業、自動車企業の開発拠点・主力工場、幾つもの理工系大学、何よりも数多くの中小企業を持つ産業集積地という顔も持っているのです。筆者は折に触れて、多摩地域のモノづくり中小企業を訪問していますが、そこで、時代のすう勢に応じた、多様なビジネスが構築されていることにいつも驚いています。その一端を本連載で何度かに分けて紹介していきます。本連載第3回では、多摩地域の産業集積の要の1つである八王子市の中小企業の“これまで”と“今”を見ていきます。

2.八王子から分かる中小企業の未来

八王子市は多摩地域の西端、56万4500人の東京都内最大の市です。明治時代は「桑都(そうと)」と呼ばれるほど繊維工業が盛んな地域でした。その後、1960年代半ばから70年代半ばにかけ、都区部の工場が移転することで、電機や精密機械などの産業が集積していきます。こうした中で、モノづくり中小企業が生まれ、八王子市内外・多摩地域の大手電機企業や精密機械企業、自動車企業との取引から事業を存立させてきました。

しかし、バブル崩壊以来の経営環境の変化は八王子市全体に大きな影響を与えます。八王子市、そして多摩地域の中小企業の“今”を考える上で、踏まえなければいけないのが、主力の顧客の「地方展開」や「海外生産展開」が全国に先駆けて生じてきたという事実です。東京郊外は住工が混在し、「人件費」や「地価」が相対的に高く、地域の中で量産を維持することが早い段階で困難になりました。

一方、上記の事実は、八王子の中小企業が日本のモノづくり中小企業の今後を考えるにあたって、モデルになることも意味します。リーマンショック以降、日本全体で電機産業や自動車産業の海外生産展開が加速していることに異論はないでしょう。そのため、「八王子の中小企業が、これまでいかに事業を継続してきたのか」、そのプロセスの中にさまざまな示唆を見いだせるのです。

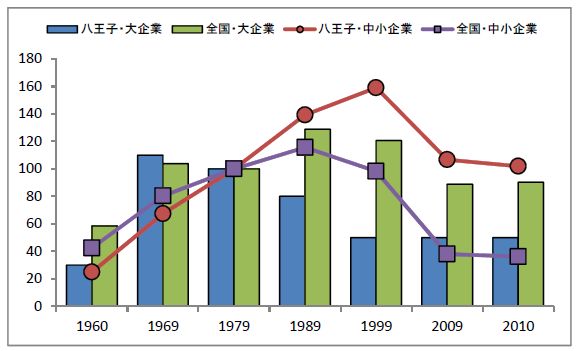

実際、日本全体と統計的に比較すると、八王子は「大企業の数が著しく減少している」にもかかわらず、「中小企業の数を維持している」ということがいえるのです(図1)。

図1 八王子と全国の製造業・事業所数推移(1979年=100):八王子では、八王子以外の日本全体と比べて、大企業の事業所数が激減する一方、中小企業の事業所数が維持されていることが分かります。この背景には一体、何があるのでしょうか?(出所:経済産業省『工業統計表』。注:ここでは製造業=一般機械、電気機械、輸送機械、精密機械として捉えている。なお、産業分類の改定により、2009年以前、以降では厳密な意味で、データの連続性はない)

図1 八王子と全国の製造業・事業所数推移(1979年=100):八王子では、八王子以外の日本全体と比べて、大企業の事業所数が激減する一方、中小企業の事業所数が維持されていることが分かります。この背景には一体、何があるのでしょうか?(出所:経済産業省『工業統計表』。注:ここでは製造業=一般機械、電気機械、輸送機械、精密機械として捉えている。なお、産業分類の改定により、2009年以前、以降では厳密な意味で、データの連続性はない)以下では、「試作・開発」「海外生産展開」、そして「ニュービジネスの創造」といった方法で事業を継続・発展させている八王子の中小企業の事例を

「職人の経験や勘によらないモノづくり」≒「成形・加工成果の測定・解析、データ化」

という視点から紹介したいと思います

モノづくり中小企業にとっての「測定・解析」技術の意義は拙稿「モノづくり中小企業の発展と「科学的手法」の導入」(産学官連携ジャーナル)をご覧ください。

3.「測定・解析」が事業を継続・発展させる

【事例1「測定・解析」がF1カーの歯車の試作・開発を可能にする――内野製作所

内野製作所(従業員数58人)は精密歯車の試作加工や自動車・オートバイレース用歯車の加工を手掛けています。その始まりは1927年、現社長の祖父が創業、織物機械やミシンの修理を手掛けます。戦後は当時、三鷹にあったプリンス自動車の駆動機部品の製作を手掛けます。そうした中で、歯車の加工も始め、スイス製の歯切り盤など設備投資も行い、近隣企業から自動車や航空機のエンジン用歯車の加工も度々受注するのです。

1970年代半ばに欧州国際工作機械展を2代目社長が視察、そこで大手自動車企業の技術者と知り合い、同社の二輪車・四輪車の部品を受注、F1カーの開発にも携わります。

3代目の内野徳昭社長が現職に就任したのは1998年のことです。前社長の時代は、主力の顧客1社に受注のほとんどを頼っていたのですが、現社長は「このままでは自社がこれ以上発展しない」と考えたのです。

当時、主力の顧客が繊維機械関連の事業部門を他社に譲渡したことから、内野製作所の経営は大きな打撃を受けます。そこで、内野社長は二輪車・四輪車用の歯車の試作加工を積極的に拡大させていきます。1台数億円もするドイツ製歯研機を複数台導入し、Webサイトを活用し、機械商社主催のセミナーや懇親会に参加することで自社技術を積極的に発信していきます。

その結果、大手自動車企業、自動車部品企業と取引を開始していったのです。2001年には国内企業を介在させるかたちで、ドイツの自動車部品企業の案件も受注しました。

同社の捉える試作・開発とは、顧客の製品開発を成功に導くために「今までにない歯車を開発・提案すること」です。F1カーのレースは車速を1000分の1秒単位で勝敗を競う世界です。例えば、試作段階の歯車には厳密なデータに基づいた非常に高度な要求が付帯します。そのため、歯面形状やブランク形状を厳密に測定・解析しながら、それまでの歯車と「何がどのように異なるか」を明らかにして、製作しなければいけません。また、当然の話ですが、試作・開発段階の歯車は、量産段階の歯車よりも要求精度が高くなります。

以上より、同社では精密歯形測定器やドイツ製測定器を完備した上で、設計担当者が検査工程も担当しています。その結果、顧客の検査部門とつつがなくコミュニケーションを取れ、顧客の要望が製作現場に円滑にフィードバックされるのです。また、その中で、上述したドイツ製歯研機を使いこなすために、「独自の治具製作」などの高度なノウハウも獲得しています。

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 社長はプロレーサー! ツーリングでマーケティング

- 女子力とは「誰かのためになることを考える力」

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

- ピンチはチャンス!? 町工場から生まれた美顔器

- 日本のモノづくりはこれからどうなる? ――大企業と中小企業、それぞれの思い

コーナーリンク

写真1 八王子祭りの風景

写真1 八王子祭りの風景 写真2 内野製作所に入ると、F1カーが迎えてくれます

写真2 内野製作所に入ると、F1カーが迎えてくれます 写真3 ドイツ製・高級歯研機

写真3 ドイツ製・高級歯研機 写真4 測定・解析

写真4 測定・解析