第3回 TSVがもたらす新しいMCM:前田真一の最新実装技術あれこれ塾(2/3 ページ)

2. TSV

シリコンでできているICチップにスルーホールビアを開けるのは、PCBにスルーホールビアを開けるのとは、使う技術も難易度も異なります。

薄くて硬くもろいシリコン基板に対してドリルでの穴あけは行えません。また、200μmとか300μmの穴は、ICチップに対するスルーホールとしては、あまりにも大きすぎます。

現在、多くの会社が、安価で安定したTSVの量産化技術を開発しようとしていますが、まだ研究・試作段階で、定番の標準的な技術は確立されていません。

ここでは、これまでに発表されている一般的なTSV技術の概略を紹介します。

シリコン基板は強度を保つためには、ある程度の厚さが必要となります。しかし、小さく深い穴を開けることは、技術的にも困難ですし、時間もかかり、効率的ではありません。そこで、TSVはある程度厚いシリコン基板に対し、必要な深さの穴を開けた後、穴の開いていない部分を研磨して、薄い貫通ビア開いたシリコン基板を作る方法が一般的です。

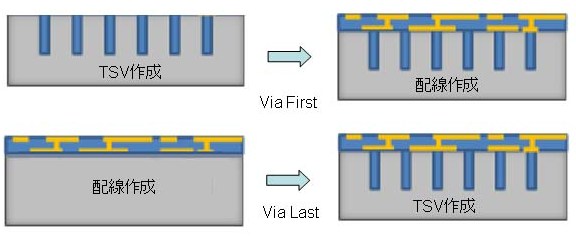

あらかじめシリコン基板表面に配線パターンを作ってから穴を開ける方法と、はじめに穴を開けておいてから基板表面にパターンを作る方法の両方が提案されています(図7)。

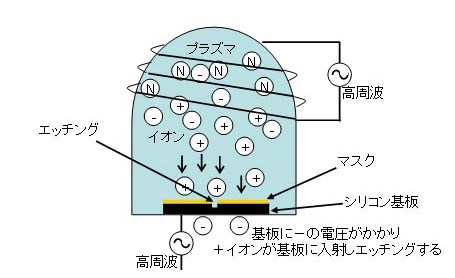

シリコン基板に穴を開ける方法は、プラズマ放電を利用したドライエッチングが一般に使われます(図8)。ドライエッチングは非常に微細な加工が可能で、数十μmの穴あけ加工が可能ですが、穴あけ速度はそれほど速くはありません。穴は貫通させず、必要な深さまでしか開けません。この穴あけの速度と穴径、歩留まり、信頼性がTSV実用化の大きな課題です。

穴あけ後、穴の導通処理と、必要ならば表面層の配線加工を施します。

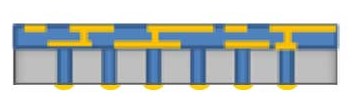

今度は、基板に表面から基板を補強し、シリコンの裏面を穴が貫通する厚さまで薄く研磨します(図9)。

表面から基板を補強する前に、実装するICチップをあらかじめ実装しておいて、実装した状態で、シリコン基板を研磨する方法もあります。研磨が終了し、ビアが貫通した後、基板裏面にバンプを作成します(図10)。

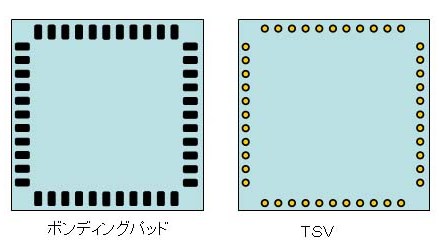

現在、ボンディングワイヤは30〜50μmほどの太さがあるので、TSVは同程度の穴径となり、パッドピッチも同程度が可能となります。つまり、Iチップの配線部の外側にパッド部をレイアウトすれば、少しのダイ面積の増大で、全てのパッドをTSVとして作成できることになります(図11)。

Copyright © ITmedia, Inc. All Rights Reserved.

Factory Automationの記事ランキング

- これ板金? ちょっと何言っているかよく…第38回優秀板金製品技能フェア各賞紹介

- 「そのラダープログラム10年後も読めますか」――オムロンが描くAI活用

- AGVか、それともAMRか……無人搬送機導入時の注意点

- 同じ原理は超高速で走る“あれ”にも! ある装置の音

- DMG森精機と東大がMXセンターを設立、森氏は“機上計測”に関心

- 「深夜特急」のイラン

- 物流自動化は「入れて終わり」ではない、本社と現場の分断を越える“キーマン”とは

- ロックウェル「自律型工場」への道筋、5つのステップと7つの技術要素

- 2033年に年間1万人相当の供給体制、第1弾は手足のシンクロ可能な移動ロボ

- 鋳造/鍛造品向け切削加工AIの共同開発合意、アルムと神戸製鋼所

コーナーリンク

図7 TSVと配線パターン成形の順番

図7 TSVと配線パターン成形の順番 図8 ドライエッチング

図8 ドライエッチング 図9 図7のシリコンを研磨して、スルーホールに

図9 図7のシリコンを研磨して、スルーホールに 図10 バンプ付加

図10 バンプ付加 図11 TSVは高密度

図11 TSVは高密度