浜松の2企業が幸運をつかみ取った理由とは:大学教員は見た! ニッポンの中小企業事情(2)(1/2 ページ)

“たまたまの幸運”をどうやって経営に生かすか。問題意識や強い信念を経営者が持って取り組めば、それが見えてくるだろう。

経営学における企業の目的は「いかに事業を継続するか」です。経営学部の教員である筆者にとっても、「中小企業が経営危機に直面した際、どのように事業の継続を成し遂げたのか」という問いに回答することは重要な研究テーマの1つなのです。経営資源に制約のある中小企業にとって、顧客の海外展開など経営環境の大幅な変化は容易に経営危機に直結するものです。

1.“たまたまの幸運”を自社の経営に反映させる

さて、筆者は経営者にインタビューをした際、

「どうして、御社は事業を継続できたのか」

といった質問をすると、

「たまたまの幸運をつかみとることができたからだ」

といった回答をいただくことがよくあります。この回答は本当なのでしょうか。企業は組織です。個人が宝くじをたまたま当てるのとはわけが違います。“たまたまの幸運”を自社の経営に反映させるには、幸運に気付き、手繰りよせ、組織の中に埋め込む必要があるのだといえます。そこには経営者の不断の努力があるはずなのです。以上を踏まえ、本連載第2回では、浜松の2つの中小企業の事例を見ていきたいと思います。

2.経営環境の波にもまれる浜松地域

日本の中小企業の多くは、特定の業種・顧客に自社の売り上げを依存をしてきました。静岡県の浜松地域(浜松市・磐田市など)も例外ではありません。浜松地域はホンダ、ヤマハ発動機(以下、ヤマハ)、スズキといった著名なオートバイ・メーカーの発祥の地です。そのため、浜松の中小企業もその多くが「オートバイ業界≒大手オートバイ企業」に自社事業を依拠してきました。

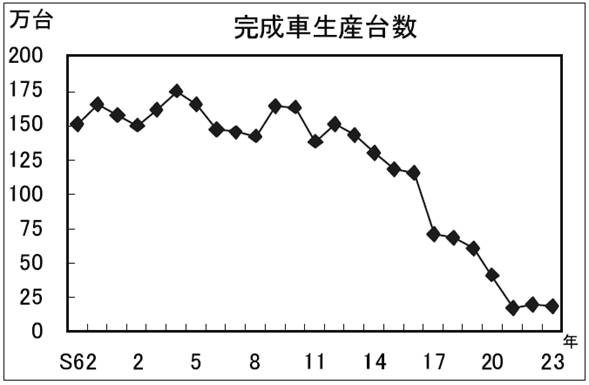

しかしあるときから、浜松地域ではオートバイ生産の海外移転が加速していきました。図1は浜松地域のオートバイの生産台数です。およそ10年前から急速に減少していることが分かるでしょう。

こうした経営環境の変化の波の中、浜松の中小企業は一体、どのように対応していったのでしょうか。

3.オキソ――かつてはタコ焼き屋も運営したが……、培った表面処理技術で新規顧客開拓

オキソ(従業員数40人、磐田市)の前身はヤマハ発動機のアセンブリ業者でした。1971年からはオートバイ用のホイールの組み立てを手掛けるようになります。まさに、浜松のオートバイ産業と歩を同じくして事業を展開していったのでした。

浜松地域のオートバイ産業の拡大とともに、オキソも事業規模を拡大していきます。ところが、いわゆる「HY戦争」(ホンダとヤマハが繰り広げたオートバイ業界における激しい覇権争い)が1970年代末にぼっ発するなど、国内オートバイ業界に風雲急が告げられます。1983年にHY戦争が終わった後、大手オートバイ企業は海外市場の拡大、次いで海外生産展開を志向するようになりました。一方、国内市場は飽和し、国内生産は段階的に縮小していくのでした。

当時、オキソ現社長の大石トミヱ氏は、

「これから、どうすればよいのだろう?」

と考え、オキソにとっての新たな道を模索していこうとしたのです。その中で、今でも語り草になっているのが、

「たこ焼き屋さん」

です。

大石氏は、モノづくりとは全く異なる事業として、たこ焼き屋さんを地元で展開することを思い付いたのでした。このたこ焼き屋さん、10年以上地元の子どもたちに支えられてきたものの、他の業務が多忙になったことで、最終的に頓挫することになってしまったとのことです。

また、地元の大手企業を相手に「倉庫管理」を行ったり、他社内の部品アセンブリラインを預かって、社員を派遣したりするなど、オキソは業務の多角化にフレキシブルに傾注していったのです。

幾つか試行錯誤はあったものの、大石氏は、

「我が社は小企業だけど、大手企業から当てにされる仕事を選んで実行する」

という方針を常に明確に打ち出していました。大石氏の方針を踏まえ、新たな仕事を探すためのアンテナを高くしていたところ、あるとき表面処理事業に傾注することになります。

レースで培った表面処理技術が新たな顧客を開拓する!

大手オートバイ企業の開発技術者で表面処理に知見を有する方(現 営業技術部長)がオキソに入社したこともあり、大石氏は自社に表面処理事業部の設立を決意します。当時、特別業務(たこ焼き屋さん)に従事していた大石容紫子氏(現専務取締役)も設立に加わり、自社の新たな方向性を見いだすべく、技術開発に勤しみ始めました。1998年のことでした。

当時、ホイール組立部門の人数は50人、一方、表面処理事業部はわずか5人でした。表面処理を手掛け始めて最初の4〜5年は少量のレース用エンジン部品と量産特機の部品しか受注がなく、苦労が多かったとのことです。けれども、その間、浜松工業技術支援センターの力を借りながら、精密ショットピーニングに関して「OX-FSP(OXISO Fine Shot Peening)」と銘打たれた、他社にはできない技術を蓄積していたのです。さらに数年後、OX-FSPとの複合処理を施すことを特徴とする「OX-Polish」(OXISO 研磨加工)といった新たな技術も開発したのです。

こうした表面処理の技術により、ワークの表面を改質し、その疲労強度や粗度を劇的に向上させることを可能にさせたのです。また、表面処理結果を測定・解析し、データ化するといったノウハウも獲得していきます。

表面処理事業を立ち上げたときより、同社は顧客の大手企業から国際レース用エンジン部品を強化する依頼を受け、インディカーレース用部品やオートバイのワールドGPのエンジン部品の表面処理を手掛けていきました。この最初の案件を大切に継続させることで、オキソの表面処理技術は口コミで業界に伝わるようになっていったのです。

さらに、

「オートバイレース用の高精度な部品を手掛けることで、業界に情報発信する」

「顧客企業の設計開発担当者に営業を展開する」

といった経営戦略も展開していきました。

数年前から商社も積極的に活用し、顧客企業・業界の数を増やしています。今では、オートバイ以外に、四輪自動車、船外機、金型、ロボット、そして「食品」関係の部品の受注も獲得しています。例えば、飲料メーカーの工場内搬送用レールのスベリ性を向上させることで、既存の表面処理を何回もメンテナンスし直す必要性をなくしたという次第です。今では売り上げの3割以上を浜松地域以外からの受注でまかなっています。

なお、専務の大石氏は顧客・業種の幅を広げる中で、顧客のさまざまな要望に対して、

「この加工をしたいから、この研磨材を使う」

「どこまで研磨すればよいのか、ワークの状態をデータ解析しながら判断する」

といったノウハウを深めていったとコメントしています。

Copyright © ITmedia, Inc. All Rights Reserved.

中小製造業の記事ランキング

- まるでApple製品のような? シャレオツ仏像フィギュア

- 「MAKERS」に出てくるTechShopって、会員制トレーニングジムみたい

- DXで成功する中小企業経営者が本音を語り合うWeb番組 2月18日配信開始【予告動画追加】

- 女子力とは「誰かのためになることを考える力」

- 社長はプロレーサー! ツーリングでマーケティング

- 「奇跡の一本松」を保存した生物研究所が乳がん触診シミュレーターを開発した理由

- これだけは知っておきたい! 「マーケティングって何?」(後編)

- ワクワクする人を察し、自分のワクワクを人に伝え、縁を紡げ

- ワクワクする心が燃料となる リーン・プロダクトアウトとは?

- ピンチはチャンス!? 町工場から生まれた美顔器

コーナーリンク

図1 浜松地域のオートバイの生産台数推移(浜松市産業部『平成24年度版 浜松の商工業』、p.16より抜粋)

図1 浜松地域のオートバイの生産台数推移(浜松市産業部『平成24年度版 浜松の商工業』、p.16より抜粋) 写真1 左が代表取締役の大石トミヱ氏、右が専務取締役の大石容紫子氏

写真1 左が代表取締役の大石トミヱ氏、右が専務取締役の大石容紫子氏 写真2 オキソの表面処理現場

写真2 オキソの表面処理現場 写真3 右は表面処理済みのサンプル。左のサンプルとは輝きが違います!

写真3 右は表面処理済みのサンプル。左のサンプルとは輝きが違います! 写真4 オキソの社内。オートバイレース用の備品・表彰状が並びます

写真4 オキソの社内。オートバイレース用の備品・表彰状が並びます