現場管理が生産管理システムを動かすポイント:情報システムから見た海外生産シフト(3)

国外拠点は単なる生産工場や販売拠点ではなくなりつつあるいま、グローバル市場を考える日本企業が考慮すべき実務上の課題とは何か。アジア地域での製造業を見続けてきた経験から、日本企業が これから進むべき道を考える。

本連載第2回では、海外拠点で「動かないシステム」の要因についてお話ししました。第3回となる今回は、海外製造拠点で生産管理システムを動かす方法についてお話しいきます。

基本的な考え方として、あらゆる業務システムを稼働させるには、共通する大切な事項があるはずです。

事業環境の把握

まず必要なことは、海外製造拠点での事業環境を正しく理解することです。海外製造拠点には、日本国内と異なる事象が多く存在します。このため、第一段階としては「日本とは違う」という認識を持つことが重要です。では、どこがどのように違うのでしょうか。国や地域、会社単位で多少の違いはありますが、まずは一般的な事象をまとめてみます。

1. 高い離職率

経済状況、職種、または該当地域の企業進出状況により程度の違いはあるものの、東南アジア・中国地域の一般的な傾向として挙げられるのは高い離職率です。筆者の経験からの感覚値となりますが、現場管理職レベルで10%前後、現場オペレーターレベルでは20〜30%というのが平均的な離職率(年間)ではないでしょうか。

・終身雇用を背景とした属人的運用は不可能

だいぶ崩れてきてはいるものの、日本国内ではまだまだ正社員の終身雇用が原則です。アルバイトや派遣社員も、ある程度の期間にわたって就業するのが一般的です。それなりの業務経験を積んだ者が、実際の現場作業を行っており、属人的な業務運用が可能となっています。

しかし、海外製造拠点の場合、先の離職率をベースにすれば、現場オペレータは数年のうちにほぼ入れ替わる計算です。せっかく経験を重ね仕事ができるようになったのもつかの間、月額数千円程度の昇給を求めて、ほかの工場に転職してしまうことは珍しいことではありません。こうした事業環境下で、属人的な業務運用をしていては、いつまでたっても業務の効率&精度は向上しません。

キーユーザー、システム担当者の退職は、システム運用に大きなインパクトを与えます。せっかく稼働したシステムも、担当者の退職を機に、運用精度が低下したり、保守業務に支障を来してしまいます。

2. 文化、教育の違いに根差す問題

2003年世界子供白書(ユネスコによる統計調査)によれば、世界平均の成人識字率は男性で85%・女性で74%だそうです。開発途上国に限ればさらに低く、男性82%・女性66%となります(注)。日本国内であれば、個々人の基礎学力に大きな差異はないでしょう。しかし、開発途上国が多いアジア地域では、個々人の基礎学力にバラツキがあります。ここで発生する問題は、どのレベルに合わせて業務プロセスを設計すれば良いかという点です。高いレベルに合わせると、ついてこられない者が生まれ、低いレベルに合わせると、いつまでたっても生産性が上がらないことになってしまいます。

注:『2003年世界子供白書』巻末資料「表4:教育指標」(http://www.unicef.or.jp/library/toukei_2003/m_dat4.html)

最初は低いレベルで設定し、それを徐々に上げていく方策は、一見うまくいきそうですが、時間や労力を使って高めた効果も、担当者の退職で逆戻りしてしまうことは日常的に起きていることです。

加えて、海外製造拠点でよく耳にするのは、現地スタッフには「工夫がない」という意見です。決められた業務はそれなりにこなすが、問題点があっても、それを分析して改善につなげるような行動が見られない場合が多いということです。

もちろんどちらが優秀でどちらが劣っているという議論で片付く問題ではありません。日本人的な改善の感覚を持っていると思わぬ文化障壁に遭遇するということは肝に銘じておくべきです。

日本が発信した「KAIZEN」は世界中で評価されています。日本企業であれば、海外製造拠点でも改善活動に基づいた生産を実現したいところです。しかし、現地スタッフが主体となって実行するのはハードルが高いようです。平均的に短い就業年数に加え、その国・地域の教育や文化も障害要因となっているのかもしれません。もちろんどちらが優秀で、どちらが劣っているという議論で片付く問題ではなく、これは非常に根の深い問題です。

一般的な傾向として、生産管理システムには、多岐にわたるユーザー要求を想定してさまざまな機能が実装されています。しかし、海外製造拠点では、多様な機能を使いきれず、「動かないシステム」としているケースが多いようです。

国内工場ではそれなりの導入効果を出しているシステムが、海外拠点では、逆に業務上の負担となっている1例です。これは国内と海外製造拠点とで異なるユーザースキルに起因しているのですが、本をただせば、海外製造拠点の事業環境を正しく理解せずにシステム導入を行った結果かもしれません。

3. 現場管理

ISOやJ-SOXに基づいた業務プロセスの定義、内部統制ルール策定は、どこの企業でも一般的に実施されている管理手法です。しかし、膨大な量の文章やフローチャートを準備しても、実際の現場でルールが順守されている保証はありません。性善説に基づいて「ルール通りに行われている」という前提に立つことは、残念ながら管理放棄と同義です。

「動かないシステム」の原因を探っていくと、業務運用設計に問題があるケースがあります。アジア地域ユーザーは、システムを導入すればそれだけですべての問題が解決され、業務改善が実現されると考えがちです。本来、システムを動かすには「システム」と「運用」が両輪となることが不可欠です。このケースでは「運用」の重要度を低くとらえてしまうことで、「動かないシステム」の原因となっているのです。

では、ここから、今回の本題である海外製造拠点で生産管理システムをしっかり稼働させる「方法」を考察していきましょう。

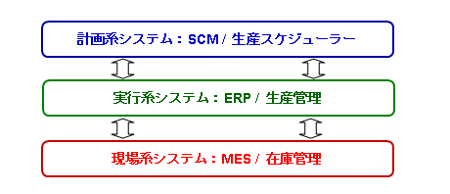

結論から申しますと、現場系システムの導入が、生産管理システムの運用を補完すると筆者は考えます。現場系システムとは、在庫管理システム(部材、仕掛かり、完成品在庫)、MES(工程進ちょく、実績管理、製造ロット管理、作業者管理、品質管理など)を指します。

精度の高い現場データをリアルタイムに収集し、上位である生産管理システムとデータ連携することで、生産管理システムの運用精度が向上します。

例えば、各種在庫データの精度が高まれば、より適正な購買計画が立案でき、結果として在庫削減につながります。また、工程進ちょく、製造実績がタイムリーに反映されれば、より正確な生産計画が立案可能です。緊急オーダー、機械故障、NG品発生、部品納期遅れといった不測の事態が発生しても、生産計画の更新がスムーズに行えます。

現場系システムの導入にもいくつかのポイントがあります。現場系システムは、文字通り現場業務を直接支援するぶん、システム定着化へのハードルは高いかもしれません。大切なのは、誰でもすぐに運用できる仕組みであることです。加えて、間違った作業・間違ったデータ収集をさせない「ポカ除け」も重要です。海外製造拠点の事業環境を顧みると、性善説より性悪説に立った仕組み作りが重要となります。

こうした仕組みを実現するのが自動認識技術(バーコード、2次元コード、RFID)の活用です。自動認識技術を活用した業務運用の利点を挙げてみます。

業務効率の向上 自動認識技術の活用により、伝票記載間違い、データ入力ミスなどの人的ミスを削減し、業務効率を向上させる

データ精度の向上 システム上で、読み取ったデータの正誤照合を実行することで、精度の高いデータ収集を実現

業務の可視性向上 リアルタイムに現場情報を収集することで、業務の見える化を実現

現場系システムの企画&導入に際して、もう1つ重要な点があります。それはボトムアップのアプローチです。日本本社が主導した現場系システムの導入プロジェクトが失敗することが多いのは何故でしょう。やはり、海外製造拠点の事業環境を正しく把握できないことではないでしょうか。加えて、導入後の経過年数に伴い事業環境が変化し、結果、現場ニーズとシステムに乖離が生じることも考えられます。故に、海外拠点が主導するボトムアップアプローチが重要になるのです。

現場系システムを提案すると必ず出てくる反応があります。「生産管理システムに在庫管理機能があるし、製造実績も入力している。なぜ、現場系システムが必要なのか」というものです。もちろん、生産管理システムが業務全体をしっかりサポートできていれば問題ありません。しかし、現実の問題として在庫精度はどうでしょう? 在庫棚卸しで理論値と実在庫に差異はありませんか? 「先入れ先出し」はちゃんと実行されていますか? 工程の可視性はどうでしょう。問題発生時に迅速に対応できていますか? トレーサビリティー情報は完備されていますか? ……

実際のところ、生産管理システムではなかなかカバーできていないのが現場管理です。海外製造拠点では、前述の事業環境と相まって、現場管理の不徹底が、生産管理システム運用の問題原因となっているケースが多く見受けられます。筆者の経験からも、現場を支援するサブシステムを構築し、精度の高い現場データをリアルタイムに収集することで、生産管理システムの運用精度が上がり、結果、部分的にしか運用していなかった生産管理システムが全面稼働に移行できた事例は少なくありません。

◇ ◇ ◇

次回のコラムは、少し目線を変えて、生産管理システムの上位システムとなるSCM・生産スケジューラーについてお話しします。国内から海外への生産シフトに伴い、海外製造拠点が関連するサプライチェーンはより複雑化しています。また、従来の加工輸出型のビジネスモデルから現地市場への製品供給を視野に入れた「モノづくり」への移行には、海外製造拠点が主導するサプライチェーンの整備が一層求められています。

筆者紹介

(株)DATA COLLECTION SYSTEMS

代表取締役 栗田 巧(くりた たくみ)

1995年:マレーシア・クアラルンプールにてData Collection Systems Sdn Bhd創業

1998年:i2 Technologies社(米)のAlliance Partnerとなる

2000年:Magnus Management Consultant社(蘭)と合弁会社設立

2004年:日本・東京に(株)DATA COLLECTION SYSTEMS創立

タイ・バンコクにData Collection Systems (Thailand) Co., Ltd.設立

在庫&工程管理パッケージソフトInventoryMaster発表

2006年:中国・天津にData Collection Systems(China)Co., Ltd.設立

2007年:国内ベンチャーキャピタル2社から株式投資を受ける

2008年:日本法人(株)DATA COLLECTION SYSTEMSが持ち株兼事業会社となる

2009年:生産管理パッケージソフトProductionMaster発表 2010年:グループ設立15週年

海外の現地法人は? アジアの市場の動向は?:「海外生産」コーナー

独立系中堅・中小企業の海外展開が進んでいます。「海外生産」コーナーでは、東アジア、ASEANを中心に、市場動向や商習慣、政治、風習などを、現地レポートで紹介しています。併せてご覧ください。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- 生産性100倍に、富士通がソフトウェア開発をAIエージェントで自動化する開発基盤

- 従業員のスキルに応じた「ランク認定制度」も 三菱電機が推進するDX人材育成施策

- 日本は本当に遅れているのか? AI×現場力で始まる日本型モノづくりの逆襲

- 「好きなことは楽しめる間にとことん楽しむ」という考え方の重要性について

- パナソニックは新技術拠点「Technology CUBE」で“実装力のあるR&D”を強化

- アイリスオーヤマなど、無線制御技術を軸に建設業界の課題解決に向けた協業開始

- IOWN APNと画像認識AIにより、約300km離れた工場での外観検査に成功

- AIエージェントが代わりに働くようになったら人は何をするの?

- 永守氏がニデック完全退任、「経営者としての私の物語にピリオド」

- 富士フイルムBIがトルコ企業を買収、基幹システム導入の海外展開加速

コーナーリンク