「フル稼働」の呪縛にかかっていないか?:時間と闘え! 納期遵守の工場運営術(1)(2/3 ページ)

製造計画を立案するということ

ひとくくりに「製造業」といっても多種多様なので、業種や会社が異なると使われている用語も千差万別です。同じ用語であっても表している概念がまるで違ったり、意味が完全に入れ替わっているような場合すらあるので、標準用語集が欲しいところです。米国ではAPICS Dictionaryあたりがその役目を担っているようですが、残念ながら日本では標準として確立されたものはないようです。ですから本稿においては、随時用語を定義しながら進めていきます。

本連載で論じるのは「製造現場における各作業の実行計画」についてです。工場でモノを作るための計画というと「生産計画(Production Plan)」という言葉が真っ先に浮かぶと思われますが、この言葉は主に受注・内示や需要予測などから割り出した月産予定などを基に日々の「生産量」を決めること、つまり基準生産計画(MPS)を表すことが多いようです。広義には「製造現場での実行計画」まで含まれる場合もあるようですが、そもそも別の概念なので、区別するために本連載では「製造計画(Manufacturing plan)」という用語を使うことにします。

つまり「生産計画」で立案された工場へのリクエストに応えるための具体的な方法を「製造計画」として立案する、というわけです。

製造計画を考えるうえで「リソース(resource)」の概念が重要です。何かしらの作業を開始したときに占有され、終了時に解放されるあらゆるものをリソースと呼ぶことにします。機械、設備、作業員、工具、金型、電力(アンペア)、作業場などが該当します。作業時に消費される原料や中間品の在庫もリソースと呼ばれる場合がありますが、本稿においては「消費されっ放し」のものはリソースからは除外することにしますので、注意してください。

さて、工場内のリソースや資材在庫が潤沢で無尽蔵に利用できるのであれば、製造計画は極めて単純です。各工程の作業時間の合計分だけを納期からさかのぼった日時から着手すればいいだけです。

しかし、もちろん現実の工場ではリソースは限られています。ロット同士のリソースの取り合いが常に発生するので、調停(※=チョコ停 でしょうか?※)して作業の時間をずらしたり別のリソースへ移動させたりすることになります。時間がずれれば前後の工程にも波及し、それがさらに別の作業に影響を与えます。それに加えて、資材購買のタイミングや稼働時間(作業員の休暇やリソースのメンテナンス休止など)などもダイレクトに影響します。

計画立案をすべき期間中に存在する作業の数は工場によってまちまちですが、少なくて数百、多い場合で数十万(一部の業種ではそれ以上)もあり、それらが直接・間接に相互に影響を与え合っているわけですから、本来は極度に複雑な系なのです。

ですから計画立案に真正面から取り組むとなると、それはもう膨大な処理を強いられることになります。しかもオーダー、リソースの休止、資材受け入れといった外的要因が日々変動するのですから、それに応じて頻繁に(場合によっては1日に何回も)計画を更新しなくては十分な精度を維持できません。

製造計画は一筋縄ではいかない、本質的に難しい問題なのです。

本連載でお勧めする解決策は「生産スケジューリング」という手法ですが、これについては次回以降に具体的に紹介していきます。

MRPの落とし穴 〜 標準リードタイム

計画立案というと、多くの製造業においてはMRP(Material Requirement Planning:資材所要量計画)という手法になじみがあるのではないでしょうか。それは、1970年ごろに米国で考案されて以来、大部分の製造業向けERPや生産管理システムにこの仕組みが実装され、その考え方が深く根付いているためでしょう。ただし製造計画立案の手法として見た場合、MRPには表裏一体ともいえる2つの問題があります。

1つは「製造リードタイムが長くなってしまう」ということ、もう1つは「実行可能性が必ずしも保証されていない」ということです。

MRPを簡単に説明するならば、工場がさまざまなモノを作ることを要求されたときに、それぞれの材料をいくつ用意すれば足りるかを計算(=所要量計算)する仕組みです。しかしこれだけではモノを作ることはできません。なぜならモノを作る過程では必ず時間がかかるからです。そこでまず、製造に正味1日かかるのであれば、遅くとも納期の1日前に材料をそろえておけばいい、と考えます。

しかし、工場を流れている製造ロットはほかにもたくさんあるので、リソースをいつでも自由に使えるとは限りません。そこで例えば、納期の1週間前に材料を用意すれば「確率的にはほぼ大丈夫」なはず、と考えます。言い換えると、「材料からモノを作るための工程を通過する時間は、統計的には1週間見ておけば十分だ」となるわけです。この「1週間」を「標準リードタイム(あるいは固定リードタイム)」と呼びます。

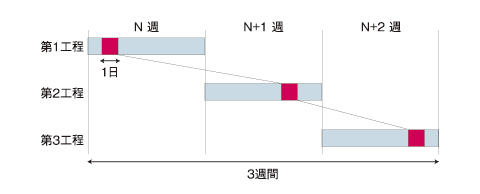

完成品を作るまでにこのような工程が3つ連なったらどうなるでしょう?

材料から製品を作るまでに3週間かかってしまいます。正味作業時間は1日×3工程で3日しかないのですから、21日間のうち18日間は無為に待っているわけです。

工程が完璧(ぺき)に平準化・同期化されていない限り、いかなる手法をもってしても工程間待ち時間を完全にゼロにすることはできませんが、正味3日に対して18日間の待ち時間というのは、あまりにひど過ぎますよね。

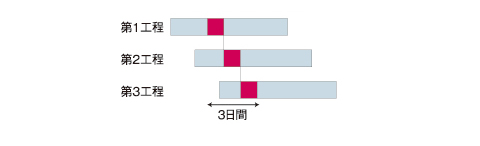

標準リードタイムではなく正味時間を基に作業を並べて無駄な待ち時間を排除すると下図のようになります。期待どおりに製造リードタイムは3日です。

これがいわゆる「ジャストインタイム」の考え方であり、本連載で紹介していく「生産スケジューリング」という手法がよって立つ基本的な考え方です。もちろんこの図は作業の並び順による効率や作業員の制約などを無視した概念図にすぎず、現実の問題はもっと複雑であることを忘れてはなりません。

ところでMRPにおける「標準リードタイム」はどのように決めるのでしょうか? 単純に工程通過時間の「平均値」を採用してしまったら、2回に1回は枠からあふれてしまいますから、それよりはるかに長い時間(統計的に妥当な値)を標準リードタイムとしなくてはならず、これが製造リードタイムをさらに長くしてしまう要因となります。これでは到底短納期を実現することはできません。

さらに悪いことに、いくら製造リードタイムを長くしたところで、実行可能性が完全に保証されるわけではありません。

リソースの処理能力を理解しないMRP

たまたま仕事が集中すれば、ほかの作業に押し出されてしまう可能性はゼロにはならないのです。もちろんどんな手法を使ったとしても「計画立案以後」に発生する事象(機械トラブルや突然の飛び込みロット)のために実行不可能になることは避けようがありませんが、MRPでまずいのは、「計画立案時点」ですでに実行不可能であるかもしれないということです。これらの問題の根本は、標準リードタイムを決めてしまった後はMRPが無限能力(各リソースの処理能力の限界を無視すること)を前提としていることにあります。

「山崩し」は、リードタイムと実行確実性のトレードオフになりやすい

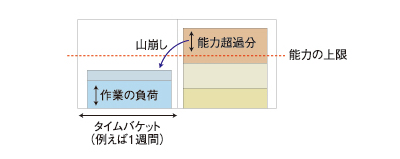

「いやいや、うちのMRPはそんなことはない」といわれる方も多いでしょう。当然この問題を解決するための方策も試みられており、その1つが「負荷」という概念の導入です。1週間や1日などといったMRP処理の単位期間の枠(タイムバケット)の中に作業を山積みします。そしてこれが一定の負荷水準(能力の上限)を超えると、1つ前の期間(タイムバケット)にずらします。一度積み上げてから崩すので「山崩し」と呼びます。

ただし、これがまたしても製造リードタイムを大幅に延ばす要因となりますから、実行可能性は改善されるとはいえ、残念ながら手放しで喜ぶことはできないのです。

そもそも、この「負荷計算」という発想自体が粗く、現実世界での実行可能性の確保や製造リードタイム短縮を阻害する要因になるのですが、これについては後日あらためて触れることにします。

大量生産時代の製造方式といま

MRPをあしざまに書き過ぎたきらいもありますが、妥当な設定をすれば、適時に資材調達して計画的にモノを作ることができるわけですから、MRPが開発された大量生産全盛の1960年代には重宝されました。

また、この時代のコンピュータの性能ではこれ以上は望むべくもなかったという消極的事情もあります。しかし、製造リードタイムにシビアにならざるを得ない21世紀にあっては、多くの業種において、このMRPの考え方は正直なところちょっと厳しいパラダイムなのではないでしょうか。

現在でも多くの工場ではMRP、あるいはその考え方が支配的な影響力を持っていますが、結局のところMRPは調達すべき資材の量と統計的に妥当な調達タイミングを決めるための仕組みではあっても、残念ながら「製造計画」を立案するための手法とはいい難いものです。

Copyright © ITmedia, Inc. All Rights Reserved.

製造マネジメントの記事ランキング

- finalはなぜASMR専用イヤホンを展開するのか、目指す“音を感じる世界”の拡張

- ソニー製品で採用、14社がリニューアブルプラスチックのサプライチェーンを構築

- ERPを“ごみ屋敷”にしない、AIを即戦力にする次世代データ基盤の構築術

- 帳票の翻訳作業を75%削減、BOPを中心としたブラザー工業のオペレーショナルDX

- インフラ保守や工場知能化に向けデジタル基盤に最先端AIを統合、三菱電機と燈

- 製造業にも吹くAI旋風、関連需要に期待が集まる

- 日立がCIセクターの体制を刷新、新たなセクターCEOにCOOの網谷憲晴氏が就任

- 車載電池は停滞もAI電源は好調、パナソニックHDは構造改革費用が膨らみ下方修正

- ソニーGは第3四半期も過去最高業績、懸念はメモリ価格の高騰

- サステナビリティ新時代に求められる「ホリスティック」な経営とは?

コーナーリンク

図2 リードタイム3週間

図2 リードタイム3週間 図3 リードタイム3日間

図3 リードタイム3日間 図4 負荷と山崩し

図4 負荷と山崩し