ガンプラは樹脂流動解析をやらない:ガンプラ こだわりのモノづくり(2)(1/3 ページ)

ガンダムのプラモデル(ガンプラ)の設計・製造の世界は、家電や産業機械とは随分と違う設計思想やカルチャーを持つ。ユニークなテーマでいつもと視点を変えることにより、モノづくりのヒラメキが得られるかも!?(編集部)

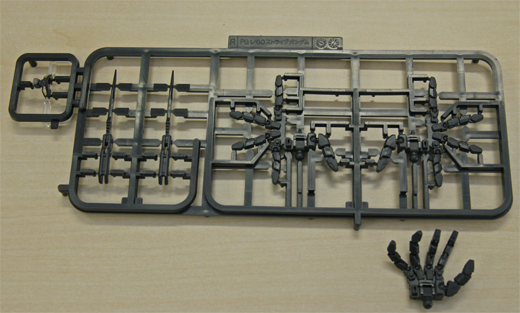

第1回で紹介したような、手の指の関節のような細やかな駆動部位をどのように成形しているのか。

「ここは私どものノウハウですから、詳しくは説明できません。ヒントは、射出タイミングと固まる温度、時間の制御。つまり材料特性と金型の作り方がポイントなんです」とバンダイ ホビー事業部 製品設計チーム マネージャー 大榎(おおえのき)直哉氏は話す。

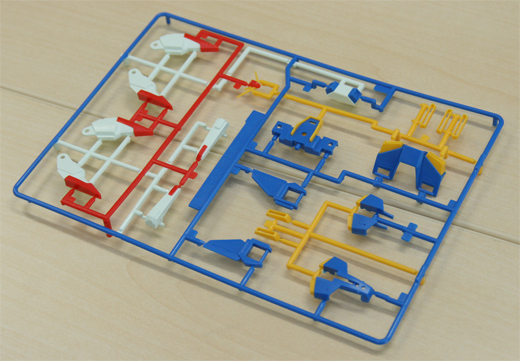

それから、4色成形では、どうして色がまざらないのか。これもまた、上記と同様の事情だ。「4色で打てる成形機は、ここにしかありません。成形技術やノウハウもここだけのものです。混ざらないようにするのは特許で、金型の構造に工夫があります」(大榎氏)。

量産試作はやらない。簡易型はなく、本型1つのみ。テストトライは4、5回くらい行うのが標準とのことだ。

| 予備知識:ガンプラのできるまで: | |

|---|---|

| ⇒ | 05 金型の設計 |

| ⇒ | 06 金型の製作 |

| ⇒ | 07 ガンプラの生産 |

解析は、一切やっていません

第1回で、「解析(CAE)は一切やっていません」という大榎氏の大胆発言(?)を紹介した。あのような複雑な形状をしていれば、当然、樹脂流動解析を行っているだろうと普通は考えると思うが……同氏の発言はまぎれもない真実だ。

やらない理由は、「解析したくても、解析ができないから」。

「樹脂流動解析ソフトウェアを使うと、こういう形状はNGになってしまうんです。成形できないレイアウトです、って出てしまいます。夕方に解析をセットし、一晩が経ち、朝オフィスにやってくると、NGだらけなんです……」(大榎氏)。

部品本来の形状とかけ離れてしまうほどにデータを簡略化するか、あるいは部品点数を減らすかしないと、適正な解析自体ができないという結果だったという。試験的に、適正な解析が出来る状態までデータを軽くし流動解析をしてみたが、成形品1枚の解析で一晩以上掛けたにもかかわらず、出た結論は成形条件を検討できる分析データとして活用できるものではなかった。「ただし、設計の新しい試みを実験する場合には、部品単体で解析を行い、分析をすることはあります」(大榎氏)。

彼らは樹脂の流動性よりも、組み立ったときの外観の美しさとユーザの組み立てやすさを最優先に考えて、ランナーの部品配置を決めている。理論的に樹脂流動しやすい形状を作るために、外観や組み立て性を犠牲にしてはならない。それに、解析精度を上げるために試行錯誤する時間も、解析をする時間ももったいない。

「いまの解析技術だと、ガンプラのランナーを正確に解析するには、そこに人工知能でも組み込まない限り無理でしょうね」(大榎氏)。

しかし、現実に物が出来ているのは、なぜ?

それについては、「成形・金型職人さんの勘と経験で解決している」という単純明快な回答が。「成形条件のぎりぎりのところを狙っています。ゲート絞り込んだり、止めたりという感じでトライ&エラーを繰り返します。ガンプラのパーツをよく見ると、少し成形品の事情を知っている方なら『なんでランナーがつながってないんだ?』など、ちょっと様子が変な部分に気付くかもしれません。それは、私たちが苦労した跡だと思ってください(笑)」(大榎氏)。

地球連邦軍風の上着の背には、「匠」(たくみ)の文字が。ガンプラは、人の手による技術がないとできないことの象徴だという。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 「MacBook Neo」は財布だけでなく、環境にも優しい

- 設計者の思考を止めないという視点

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- ダイモンの超小型月面探査車「YAOKI」、発明大賞の本賞を受賞

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

写真1 ランナーに配置された多色成形部品 (C)創通・サンライズ

写真1 ランナーに配置された多色成形部品 (C)創通・サンライズ 写真2 同社 ホビー事業部 製品設計チーム マネージャー大榎 直哉氏:写真は夏服

写真2 同社 ホビー事業部 製品設計チーム マネージャー大榎 直哉氏:写真は夏服 写真3 ランナーに配置された部品:関節も動く状態で成形 (C)創通・サンライズ

写真3 ランナーに配置された部品:関節も動く状態で成形 (C)創通・サンライズ 写真4 匠の文字を背負って:写真は冬服 (C)創通・サンライズ

写真4 匠の文字を背負って:写真は冬服 (C)創通・サンライズ