ガンプラは樹脂流動解析をやらない:ガンプラ こだわりのモノづくり(2)(2/3 ページ)

普通は、設計時に穴とピンのクリアランスが一定になるように寸法値を計算し、制御する。部品の配置される場所により流動時の圧力も変わってしまうというデリケートな条件下で、寸法関係だけで絶妙なスナップフィット感覚の管理は困難だ。

「はめ合わせ個所の1つ1つ、すべて金型調整をします。部品を打っては、実際にはめてみて『これはいい感じだね』という具合に……」(大榎氏)。

プラモデルには組み立て工程が存在しないため、金型の精度がそのまま製品の精度に直結する。型の精度は、すなわち型加工時の精度ということになるので、最小単位で1000分の1mmぐらい。つまりそれが、ガンプラの部品の精度ということになる。「ガンプラの部品の精度は数値に置き換えられないものだと考えています。勘合寸法そのものは、現状では100分の1mmレベルで管理していますが、将来は1000分の1台を目指しています」(大榎氏)。

寸法管理の考え方では、一般的に「1mmを守る」ということは「1.000」に極力近づけていくことをいい、それを精度という。しかしガンプラの設計製造での精度とは、寸法精度ではない。「それを理論的に制御したり、測定したりするのは不可能です」(大榎氏)。そこに熟練技術者の深い知恵の氷山の一角が顔を覗かせる。

設計担当は金型担当と一緒に、金型立ち上げに携わる。そこでトライしながら、部品のスナップフィット部などの詳細寸法を限界ギリギリまで追い込んでいく。ここでも、日本の生産拠点であるところの強みを発揮しているというわけだ。

自分たちの守備範囲を明確に

ガンプラの部品データはすべて3次元CADで作成しているが、金型加工側では、設計側から受け取ったデータを基に金型加工用データを作成するために何らかの加工をする必要が出てくる。3次元CADのモデルから取り出す線データは、ぶつ切りになったり、重なったり、スプラインの連続で曲線が表現されたりしているからだ。通常、金型加工するためのワイヤカット装置に渡すデータは、すべて線がつながっていなければならない(一筆書き状態)。

| 金型の作り方:銅をワイヤカットで切り出し、マシニングセンターで形を整えてマスターを作成する。このマスターを基に、放電加工で金型を削る |

しかし製品設計チームで最も重要なミッションは、とにかくアニメーション設定や製品企画の意図通りに、モビルスーツをガンプラとしてリアルに具現化するための検討を行うこと。その検討は複雑であり、容易ではない。大榎氏は、「加工しやすいデータを作るのは、設計の仕事ではない」と考えている。

「仕事を切り捨てたのではなく、お互いに協議をしたんですよ。お互いのロスをできるかぎり削減できるようにとデータ交換のテストも行いました。現在、協力メーカーさんはワイヤカットのデータも3次元モデルのデータから簡単に作ってしまいます」(大榎氏)。

さまざまな協力会社とやり取りするには、同事業部の金型設計担当は大切な役割を担う。

| 注:多色成形以外の部分では、外部の協力会社にも生産の委託をしている |

製品設計者と金型設計者との役割を明確に分けることで、モノを具現化するための加工技術の構築を金型設計担当者に託すことができ、製品設計者は製品としての質を求めることに集中できるようにしている。「組みやすさを基準にランナーへの配置を考えながら、成形時の不具合を考慮しつつ、製品設計者の意図ともバランスを取っていくのが金型設計者の仕事。もちろんそこでは樹脂の流動性も見ていきます」(大榎氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

メカ設計の記事ランキング

- 共振はなぜ起きる? ばね−マス系と伝達関数で考える

- なぜ「最新の優れた技術」が現場で使われないのか

- 3Dプリンタ用高靭性材料「ToughONE」の対応機種を小型モデルへ拡大

- 設計者の思考を止めないという視点

- 【レベル4】図面の穴寸法の表記を攻略せよ!

- 主応力とミーゼス応力は何が違うのか 「応力」で考える強度設計の基本

- キヤノン、32年連続でiF DESIGN AWARDを受賞 金賞に全身用X線CT診断装置が選出

- 変形玩具から着想のICOMA「TATAMEL BIKE」がiF DESIGN AWARD 2026を受賞

- 測量の常識を変えるハンディー型3Dスキャナー 歩くだけで空間を丸ごと3D点群化

- 直径2.5mの巨大アートを3Dプリント、カーボンリサイクル素材で実現

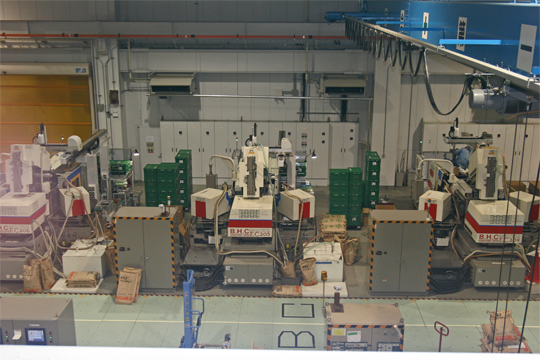

写真5 成形工場の様子:やはり、装置もガンダムカラー! (C)創通・サンライズ

写真5 成形工場の様子:やはり、装置もガンダムカラー! (C)創通・サンライズ 写真6 成形工場の模型:多色成形機のプラモデルもイベントなどで販売されている (C)創通・サンライズ

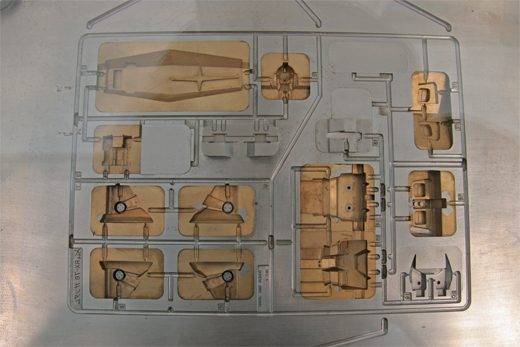

写真6 成形工場の模型:多色成形機のプラモデルもイベントなどで販売されている (C)創通・サンライズ 写真7 多色成形の金型 (C)創通・サンライズ

写真7 多色成形の金型 (C)創通・サンライズ